2019 hatte für das Augsburger Laser- und Fräszentrum, das sich als Partner des zahntechnischen Labors und reiner Zulieferer von zahntechnischen Halbfertigprodukten versteht, mit einem Meilenstein begonnen: Als (nach eigenen Angaben) erster Anbieter weltweit von LaserMelting mit einer Goldlegierung (CADgold 84) hat CADdent in der Dentalbranche von sich reden gemacht (wir berichteten unter www.ztmaktuell.de/lasermelting-gold). Abgerundet wurde das vergangene Jahr, in dem auch das 10-jährige Firmenjubiläum gefeiert wurde, mit einer Roadshow durch Deutschland. Hier stand nicht nur die Vorstellung des Unternehmens und seiner Angebotspalette im Vordergrund, sondern auch der direkte Kontakt und Austausch mit Zahntechnikern gemäß dem Firmenleitsatz „Von Techniker zu Techniker“.

Digitaler „Modellguss“

Nach einführenden Worten über die Entstehung und Geschichte des in der 3. Generation familiengeführten Unternehmens von Fabian Rager (Vertriebs- und Marketingleiter bei CADdent) stellte ZT André Biederwolf (stellvertretender technischer Betriebsleiter) die Möglichkeiten des digitalen „Modellgusses“ durch das additive Schichtbauverfahren LaserMelting vor. Wolf

Wolf Wolf

Wolf Wolf

Wolf Wolf

Wolf

Hierbei wird auf Grundlage von eingesandten Konstruktionsdaten, welche in einzelne Ebenen zerlegt werden, der pulverförmige Werkstoff (CoCr, Titan oder Gold) mittels fokussierter Laserstrahlung aufgeschmolzen. Dieses „Belichten“ des Pulvers entlang der Objekte erfolgt auf einer Grundplatte, auf der der Werkstoff Schicht für Schicht aufgetragen wird. Dieser Vorgang wird so lange wiederholt, bis alle Objekte fertiggestellt sind. Vorteile des Verfahrens sind neben der absoluten Homogenität im Metallgefüge, der großen Gestaltungsfreiheit bei der Umsetzung beliebig komplexer Formen und hervorragenden Passungseigenschaften auch die Schonung von Ressourcen und Umwelt, da überschüssiges Pulver ohne Qualitätsverlust weiterverarbeitet wird.

Für den digitalen „Modellguss“ im LaserMelting-Verfahren haben CADdent-Kunden vorab zwei Möglichkeiten der Datenanlieferung: zum einen die Datenanlieferung von fertiggestellten Designs aus sämtlichen Konstruktionsprogrammen oder das Einsenden von IOS-Daten bzw. klassischen Modellen. Die Techniker im Laserund Fräszentrum übernehmen bei Bedarf die Konstruktion und sorgen für ein passgenaues Ergebnis.

Für die Umsetzung stehen zwei Materialien zur Verfügung, Kobalt-Chrom (remanium star®) oder Titan (rematitan® – jeweils von Dentaurum, Ispringen), die Auslieferung erfolgt schließlich auf Wunsch ausgearbeitet und poliert, verschliffen oder nicht verschliffen. Als metallfreie Alternative z. B. für Allergiepatienten können „Modellguss“-Arbeiten auch aus PEEK gefräst werden.

Ein flexibler Workflow mit 3DIP

Wolf

Wolf

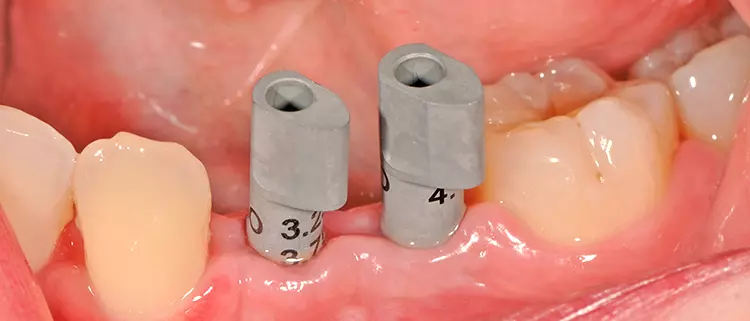

Und so funktioniert der komplette Workflow: Der Behandler gibt die erstellten DICOM-Daten (3D-Röntgendaten) inklusive der Abformung durch den Intraoralscan oder der konventionellen Abdrucknahme an sein Partnerlabor weiter. Diese Daten werden im Anschluss im Labor digitalisiert und der Zahntechniker hat nun die Möglichkeit, eine virtuelle Aufstellung vorzunehmen.

CADdent

CADdent

Das CADdent Bundle umfasst dabei das 3D-gedruckte Modell, Laboranalog, die Bohrschablone, Klebebasis, das individuelle ZrO2-Abutment, Einbringhilfe, Schraube und das Provisorium aus PMMA.

CADdent

CADdent

Einen detaillierten Anwenderbericht über den 3DIP-Workflow und seine Möglichkeiten finden Interessierte unter www.ztm-aktuell.de/3dip.

Weitere Informationen:

Bildquellen sofern nicht anders deklariert: Unternehmen, Quelle oder Autor/-in des Artikels

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.