Die Frage für uns im Vorfeld lautete: „Ist dies ein Fortschritt, der entlastet, oder gar einer, der belastet?“ Seit vor knapp zwei Jahren auf der IDS die ersten 3DDrucker einiger namhafter Hersteller standen, haben wir überlegt, wann wir in die additive Fertigungstechnologie einsteigen oder ob die Zeit hierfür noch nicht reif ist.

- Sind die Werkstoffeigenschaften im Alltag zufriedenstellend?

- Gibt es Verzug bei den gedruckten Gussvorlagen?

- Ist das Schienenmaterial stabil, trotzdem elastisch genug und auch gut polierbar?

- Sind die Löffel verwindungsfest, halten die Löffelgriffe?

Fragen über Fragen, die sich der Zahntechniker stellt, wenn es darum geht, Investment gegen Erfolg auszuloten. Nun aber zu den einzelnen Arbeitsfeldern mit den dazugehörenden Werkstoffen:

Schienen und Schablonen

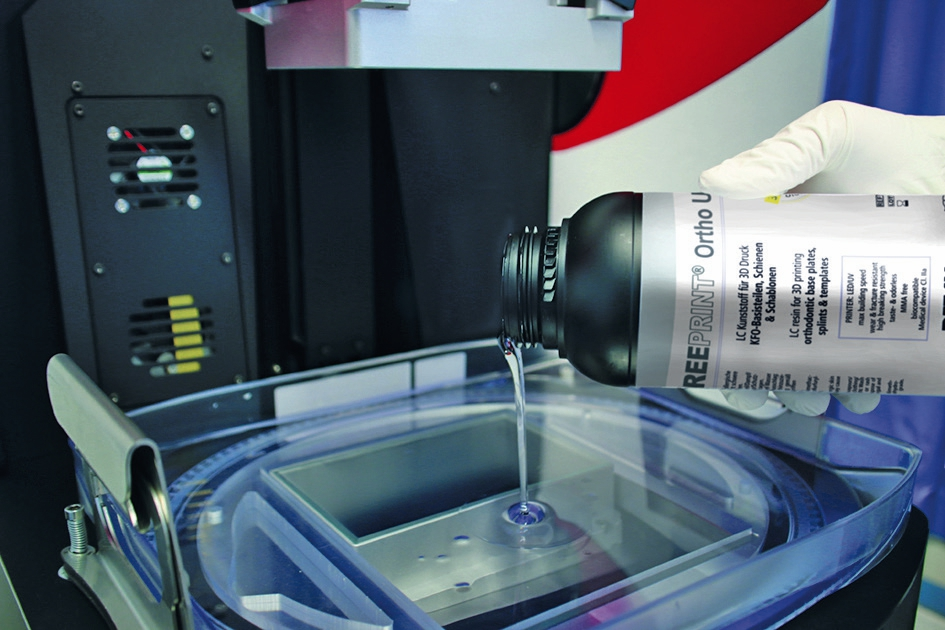

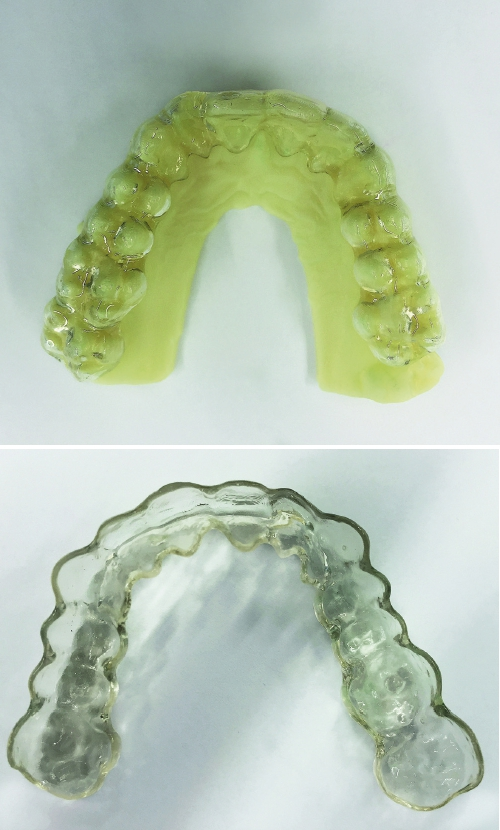

Die Schienen waren unser erstes Projekt. Nach kurzer Einführung durch das Produktmanagement und die Anwendungstechniker der Firma DETAX sowie der Firma 3DXS (Asiga Vertrieb Deutschland) ging es auch schon los mit den ersten Schienen. Diese sind, senkrecht positioniert, nach ca. drei Stunden gedruckt. Dank der Größe der Bauplattform und der Materialwanne (Abb. 1) des Printers sind in dieser Anordnung ca. 12 Schienen in einem Druckvorgang gleichzeitig möglich. Nach Abtropfen des nicht polymerisierten Kunststoffes wird der „Baujob“ gereinigt. Die an der Oberfläche anhaftenden Reste des 3D-Kunststoffes werden in einem Isopropanolbad im Ultraschall in 2 × 3 Minuten entfernt. Die endgültige Polymerisation erfolgt in der Otoflash G171-Belichtungseinheit (NK Optik, Baierbrunn; Abb. 2) unter Schutzgas (Stickstoff). 2 × 2.000 Blitze benötigen rund sechs Minuten, um die Nachbelichtung abzuschließen. Anschließend kurz die Supports entfernen und die ersten Schienen waren fertig. Für uns ein überzeugendes Ergebnis, verbunden mit geringem Aufwand.

Das biokombatible Freeprint® Ortho UV (Medizinprodukt Klasse IIa; Abb. 3a u. b) lässt sich nach dem Härten in wenigen Zügen gut bearbeiten und polieren.

Für den Fall der Fälle, dass im Nachhinein z. B. noch eine Änderung in Form einer Eckzahnführung eingearbeitet werden soll, hat DETAX mit Freeform® (Modelling Composite transparent) ein Material im Portfolio, das diese Aufgabe problemlos löst.

Individuelle Löffel

Nach einigen Tests haben sich für uns die Konstruktionsparameter und die Mindeststärke von drei Millimetern als optimal rausgestellt, um eine gute Stabilität bei der Entformung im Mund zu gewähren. Die Druckzeit betrug 1,5 bis 2 Stunden (waagerecht) oder knapp 4 Stunden (senkrecht), danach kommt der Löffel – wie auch die Schienen – noch in das Isopropanolbad im Ultraschallgerät für 2 × 3 Minuten. Auch hier erfolgt die Nachbelichtung im Otoflash G171, sodass das Material des Löffels seine Endhärte erreicht. Nach Entfernen der Supports sind die Löffel fertig.

Die Resonanz auf unsere gedruckten Objekte von den Praxen war durchweg positiv: „Die sehen aber gut aus, so glatt, wie ein individuelles Industrieprodukt.“

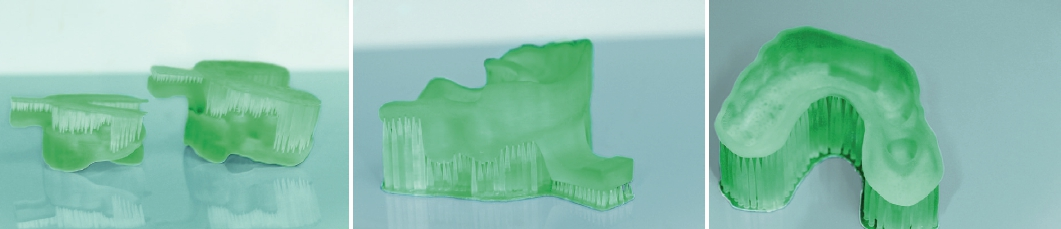

Modellguss

Die Konstruktion der Modellgussplatte geht fix, das Setzen von Supports ist aber deutlich aufwendiger als bei Schienen und Löffeln. An jedem Klammerarm und Winkel müssen Supports gesetzt werden. Nach ein paar Versuchen hat jedoch auch dies funktioniert. Das Ergebnis war sehr überzeugend, da die Passung auf dem Modell sehr gut war.

Modellgüsse haben wir nur liegend gedruckt, in einer Zeit von 1,5 bis 2 Stunden. Auch für dieses Material gibt es von DETAX einen Modellierkunststoff – easyform LC –, um gegebenenfalls händisch nachzutragen. Die gießtechnische Umsetzung war unproblematisch und zeigte sauberes Ausbrennen, gute Gussoberflächen und Passungen.

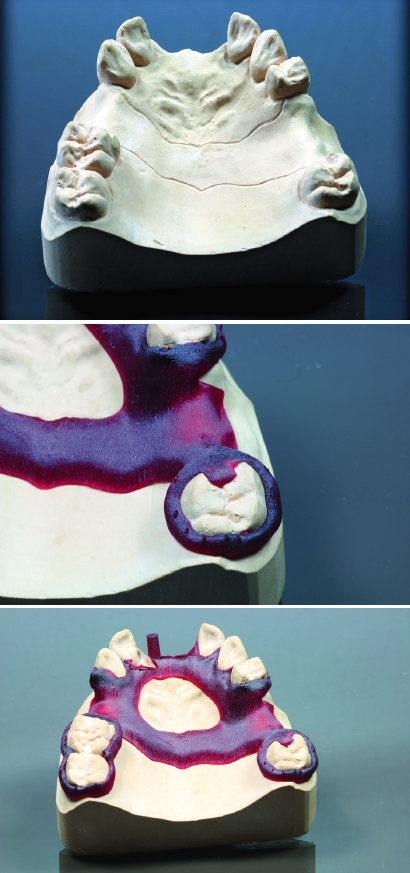

Modelle

Polymerisationsgerät

Otoflash, Nachbelichtung mit 2 × 2.000 Xenonblitzen unter Stickstoff für 6 Minuten. Hat bei allen Arbeiten hervorragende Oberflächen erzeugt.

Sterilisation

Freeprint® ortho ist validiert für eine Sterilisation im Autoklav gemäß EN ISO 17664.

Desinfektion

Eine Nassdesinfektion der Freeprint® ortho-Bauteile kann mit dem Desinfektionsmittel MD 520 der Firma Dürr Dental (Bietigheim-Bissingen) im Tauchverfahren erfolgen.

Unser Fazit

In 3D zu drucken ist mit den Werkstoffen der Firma DETAX überzeugend einfach, in allen Bereichen. Wir haben tolle Printergebnisse mit höchster Präzision und Passgenauigkeit erzielt – bei einer schnellen Fertigung und mit geringem Zeitaufwand. Eine unkomplizierte Handhabung durch tauschbare Materialwannen, kein Materialverlust, übersichtliche Lagerung der Harze und günstige Preise: Das ist für uns ein zahntechnischer Fortschritt, der entlastet.

Näheres zu den Autoren des Fachbeitrages: Ralf SchiewegBildquellen sofern nicht anders deklariert: Unternehmen, Quelle oder Autor/-in des Artikels

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.