Kreimer

Kreimer

Die Kombination aus 3D-Druck und Intraoralscan hat in unserem Fall die mit Abstand größte Effizienzsteigerung der vergangenen Jahre eingebracht. Unsere Kunden verwenden dabei die unterschiedlichsten Intraoralscanner, z.B. den Medit i500, den 3Shape Trios 3/4 sowie den Prime- und Omnicam-Intraoralscanner von Dentsply Sirona. Mittlerweile unterstützen wir andere Dentallabore, die von uns aufgebauten Standards und Prozesse zu übernehmen. Dies in Form von digitalen und herstellerneutralen Schulungen, die es am Markt nicht sehr häufig gibt.

Eine frühzeitige Positionierung als „digitales Dentallabor“ ermöglicht nicht nur effizientere Arbeitsprozesse, sondern hilft auch, am Markt hervorzustechen und neue Kunden zu gewinnen. Denn Zahnärzte suchen immer häufiger nach digitaler Kompetenz und einem Laborpartner auf Augenhöhe, um sich digital weiterzuentwickeln.

Über die Modellproduktion hinaus gibt es natürlich zahlreiche weitere Indikationen, bei denen der 3D-Druck einen erheblichen Mehrwert liefert. So lassen sich z. B. Bohrschablonen, individuelle Löffel, Aufbissschienen, Totalprothesen, provisorische und definitive Kronen und Brücken mittlerweile mit einem 3D-Drucker herstellen. Die Materialien verbessern sich zudem stetig.

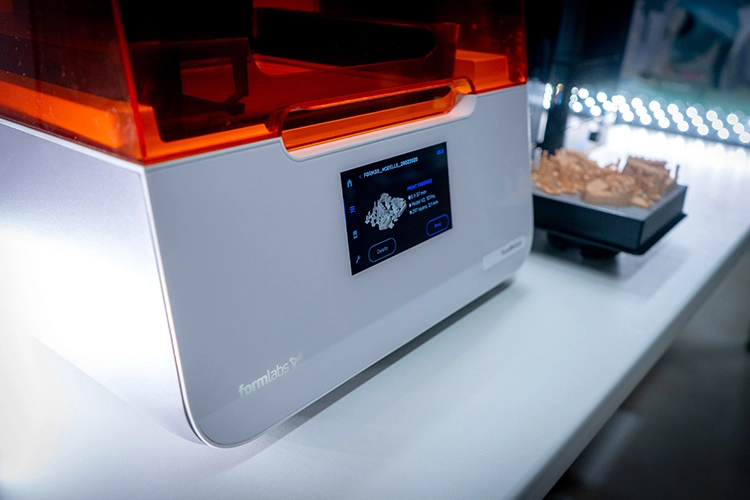

Um eine hohe Qualität zuverlässig, d. h. reproduzierbar, zu garantieren, ist mehr notwendig als nur der richtige 3D-Drucker: Es kommt auf die richtige Kombination von 3D-Drucker, Materialien, Software und der richtigen Post-Processing-Hardware an. Nicht nur die einzelnen Komponenten, sondern auch der Workflow ist entscheidend für die Qualität der Endergebnisse. Richtig eingesetzt erzielt man mit dem 3D-Druck hochwertige Ergebnisse und eine deutliche Effizienzsteigerung. Die Arbeitszeit der Mitarbeiter kann effektiver genutzt werden und aus eigener Erfahrung kann ich sagen, dass die digitale Arbeit – sobald sie einmal läuft – allen Beteiligten auch sehr viel Spaß macht.

Reproduzierbare Abformungen durch digitale individuelle Abformlöffel

Kreimer

Kreimer

Nach der Ausrichtung des Druckobjektes und der Generation der Supportstrukturen wird der Druckauftrag auf den Drucker übertragen. Hier erfolgt nun der eigentliche 3D-Druck in einem biokompatiblen Kunstharz der Medizinprodukteklasse I (Formlabs Custom Tray Resin). Nach dem Druck muss das Druckobjekt noch mit Isopropylalkohol (IPA) gereinigt und nachbelichtet werden. Der gesamte Prozess ist dabei sehr zuverlässig und skalierbar. Das bedeutet eine höhere Planbarkeit und bessere Effizienz.

Neuer Standard: Aufbissschienen aus dem 3D-Drucker?

Kreimer

Kreimer

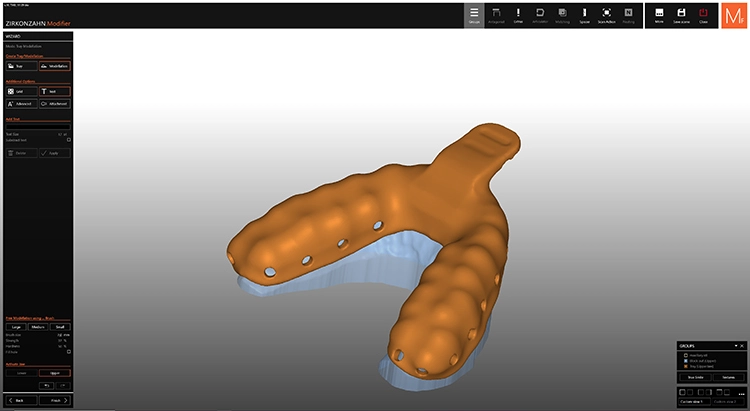

Der 3D-Druck bot hier lange Zeit keine Alternative, da die Materialien zu spröde und brüchig waren. Neue Entwicklungen im Bereich der 3D-Druck-Materialien haben nun allerdings Kunstharze ermöglicht, die die Vorteile des digitalen Konstruierens mit der effizienten additiven Herstellung kombinieren. Das Design erfolgt auch hier in einer dentalen CAD-Software (z.B. 3Shape Splint Studio oder Exocad Bite Splint Module), in der die gesamte Schiene inklusive der an die Antagonisten angepassten Okklusalfläche reproduzierbar hergestellt werden kann.

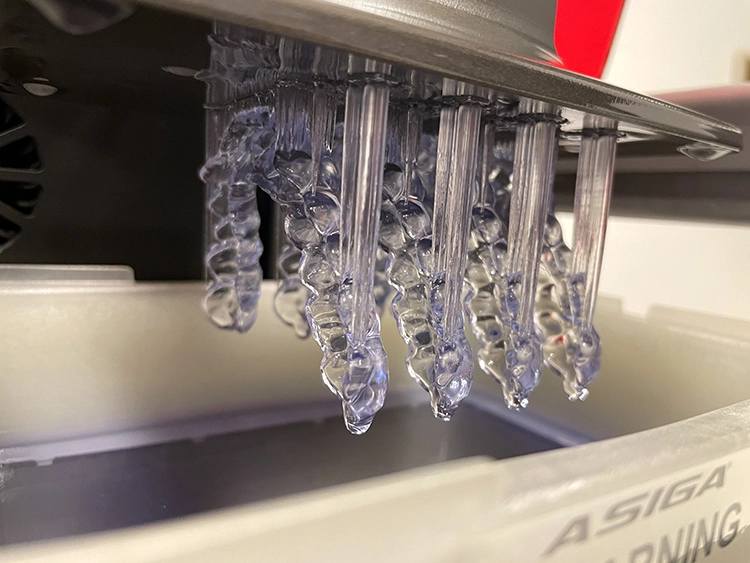

Die STL-Datei wird in die Slicing-Software importiert und nach der Generation der Supportstrukturen an den Drucker übertragen. Der 3D-Druck erfolgt mit einem Material der Medizinprodukteklasse IIa (Keystone KeySplint Soft), welches leicht flexibel ist und gleichzeitig ausreichend Stabilität bietet, um den Kaukräften standzuhalten.

Digitale Prothesen

Kreimer

Kreimer

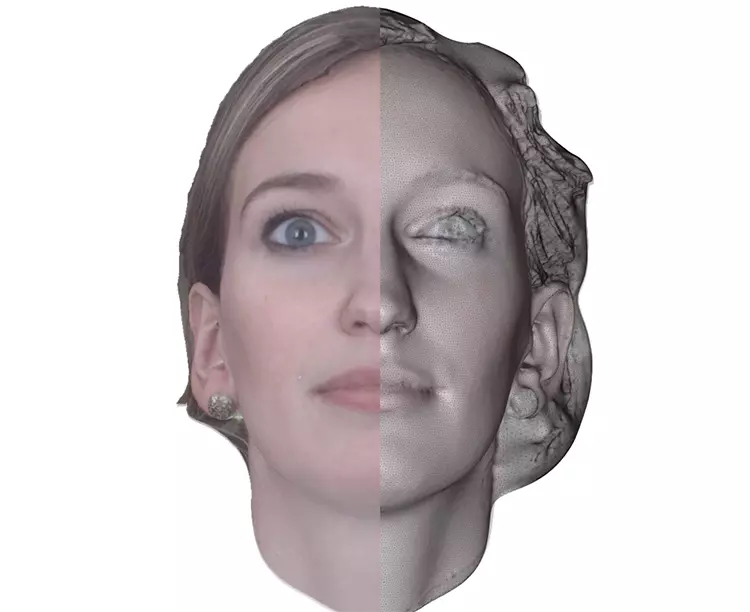

Die Software-Hersteller haben in der jüngsten Vergangenheit zunehmend Ressourcen in die Entwicklung von Modulen für das Design von digitalen Prothesen investiert. Daher gibt es sowohl die Möglichkeit, neue Prothesen zu designen als auch bereits Bestehende zu kopieren. Der STL-Output wird in 2 Prozessen in speziell für diesen Anwendungszweck entwickelten Kunstharzen der Medizinprodukteklasse IIa (Formlabs Denture Resin) gedruckt. Nach dem Post-Processing können die beiden Komponenten miteinander verbunden werden.

Permanente Kronen aus Hybridmaterialien

Die neueste Entwicklung im 3D-Druck-Materialbereich sind Kunstharze, welche erstmals die Freigabe für permanente Kronen erhalten haben. Es handelt sich dabei um keramisch gefüllte Hybridmaterialien (Formlabs Permanent Crown Resin) für Einzelkronen, Inlays, Onlays und Veneers. Dies verdeutlicht einmal mehr, wohin die Reise gehen wird. Die Materialien verbessern sich stetig und immer mehr Indikationen werden im 3D-Druck-Verfahren hergestellt werden können. Bedingt durch den Herstellungsprozess der im Dentalmarkt gängigen SLA- und DLP-Technologien sind die Kronen allerdings nur monochrom druckbar und daher vor allem in puncto Ästhetik Multilayer-Materialien aus der CNC-Fertigung unterlegen.

Welche Probleme gibt es momentan noch?

Zusammenfassend kann man sagen: „The future is now”. Der digitale Workflow ist in vielen Bereichen ausgereift und ermöglicht erhebliche Effizienzsteigerungen bei gleichbleibender oder sogar besserer Qualität. Die Arbeit auf digitalen Daten ermöglicht zudem zahlreiche weitere Vorteile, wie z. B. ein hohes Maß an Wiederholbarkeit, eine einfache Dokumentation der Arbeitsprozesse und Vorteile bei der Kommunikation zwischen Patient, Behandler und Labor.

Gleichzeitig gibt es aber natürlich auch Herausforderungen: So ist der Markt im Bereich digitaler Lösungen oft wenig transparent. Wer sich nicht auskennt, kann schnell unnötig Geld ausgeben bzw. in die falschen Technologien investieren. Grundsätzlich benötigt ein optimaler digitaler Workflow Zeit, um das nötige Know-how aufzubauen, um vom Potenzial digitaler Design- und Fertigungsprozesse richtig zu profitieren. Der digitale Workflow ist mehr als eine Summe einzelner Produkte – dieser erfordert eine neue Denkweise und die Bereitschaft, gewisse Prozesse auf einer fundamentalen Ebene neu zu gestalten.

Bildquellen sofern nicht anders deklariert: Unternehmen, Quelle oder Autor/-in des Artikels

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.