|

Getting your Trinity Audio player ready...

|

Dies stellt hohe Anforderungen an Materialien und Technologie. Trotz der stetigen Weiterentwicklung der vollkeramischen Werkstoffe lässt sich noch nicht ganz auf metallische Materialien verzichten. Dabei können gerade Legierungen in Verarbeitung und Verhalten in der Mundhöhle sehr komplex sein, insbesondere wenn sie aus sehr vielen Legierungskomponenten bestehen. Hier hat sich seit dem 17. Jahrhundert Feingold als Füllungsmaterial bewährt, da es die biologischen Anforderungen sehr gut erfüllt. Bis in die 1980er-Jahre hinein wurde Feingold auch noch regelhaft in Form der Goldhämmerfüllung verarbeitet.

Deshalb war es auch das Ziel, einen möglichst hochgoldhaltigen Werkstoff so verarbeitbar zu machen, dass er auch für größere Defekte in Form von Inlays oder auch für Teil- und Vollkronen anwendbar ist, ohne gleichzeitig mit den Problemen der Gusstechnik kämpfen zu müssen.

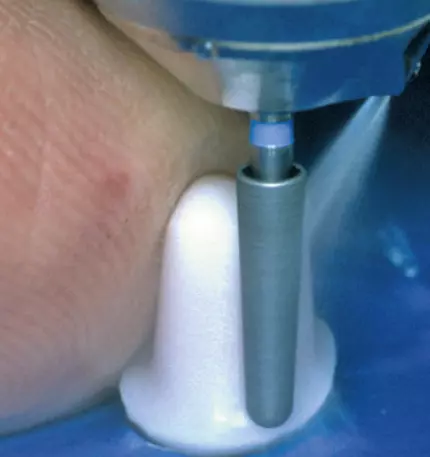

Hier bietet sich die Galvanotechnik (Electroforming, Galvanoplastik) an, die schon lange in der Schmuckindustrie (Vergoldungen) über die allgemeine Technik (Automobil, Haushalt) bis hin zur Hightech-Industrie wie der Raumfahrt (feinste, korrosionsfreie Vergoldungen) ihre Anwendungen hat.

Auch in der Zahnmedizin bestehen seit der Mitte des vergangenen Jahrhunderts sehr gute Erfahrungen mit dieser Technologie.

Das Prinzip des Galvanisierens

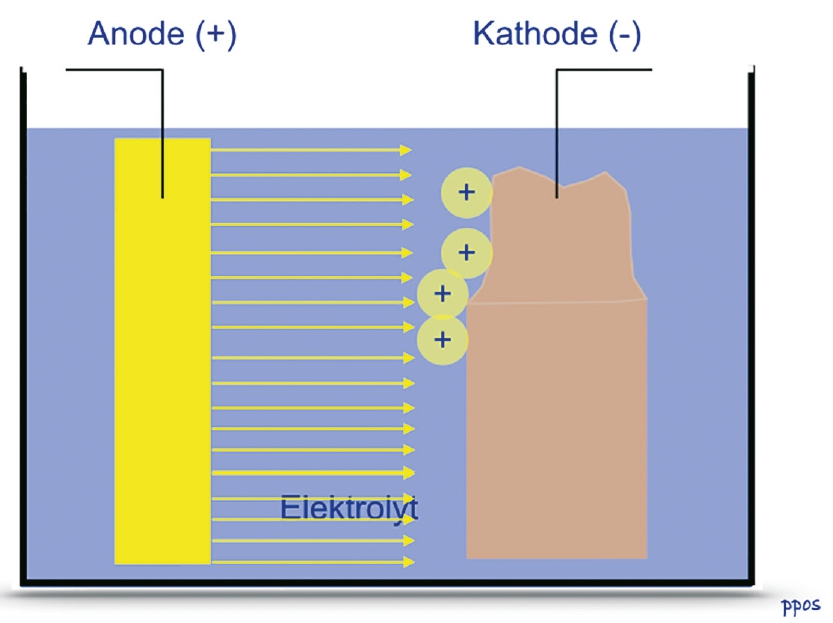

Grundsätzlich werden bei diesem elektrochemischen Verfahren, das auf dem Prinzip der Elektrolyse basiert, gezielt Metallschichten abgeschieden. Dabei muss ein Gleichstrom fließen (Abb. 1).

Prof. Dr. Peter Pospiech

Prof. Dr. Peter Pospiechdort ab.

Die Zeit und die Stromstärke haben dabei einen Einfluss auf das Gleichmaß der abgeschiedenen Menge. Da sie gut zu kontrollieren sind, besteht eine ausgezeichnete Reproduzierbarkeit des Verfahrens.

Teil 2

Die Qualität eines Verfahrens wird durch seine Reproduzierbarkeit und größtmögliche Einfachheit in der Anwendung gekennzeichnet, die mögliche Fehler zu vermeiden hilft. Heutige Systeme sind dabei schon weitestgehend perfektioniert, sodass allein deren korrekte Bedienung eine gewisse Erfolgssicherheit gewährleistet.

Dennoch ist die Kenntnis möglicher Fehlerparameter hilfreich, bei auftretenden Problemen gegebenenfalls selbst Abhilfe zu schaffen bzw. zur schnelleren Fehlerfindung beitragen zu können.

Goldbad

Die heute zur Verfügung stehenden Goldbäder sind in der Regel nichtcyanidische Goldsulfitlösungen in fertiger Konzentration. In der Regel sind 8 g Gold in einem Liter Konzentrat enthalten. Die Haltbarkeitsdauer ist allerdings eingeschränkt und das angegebene Verfallsdatum muss beachtet werden, da sonst die gewünschte Abscheidungsqualität nicht mehr garantiert ist. Dies liegt daran, dass sich aus dem Sulfit durch zunehmenden Sauerstoffeintrag in das Bad durch Oxidation Sulfat bildet. Damit reduziert sich unkontrolliert die pro eingestellter Elektrizitätsmenge abgeschiedene Goldmenge. Abgelaufene Goldbäder sollten deshalb nicht mehr verwendet, sondern dem Recycling zugeführt werden.

Goldbäder sind empfindlich gegen Verschmutzungen jeder Art. Niemals sollte mit bloßen Händen in die Lösung gegriffen werden, da die Lösungen einerseits hautirritierend wirken, andererseits aber auch Verunreinigungen die Qualität der Lösung massiv beeinträchtigen können. In das Bad gefallene Objekte müssen mit einer sauberen Kunststoffpinzette entfernt werden.

Jede chemische Reaktion kann über die Temperaturen beeinflusst werden. Für reproduzierbare Ergebnisse muss die Badtemperatur deshalb so konstant wie möglich gehalten werden.

Schichtstärke

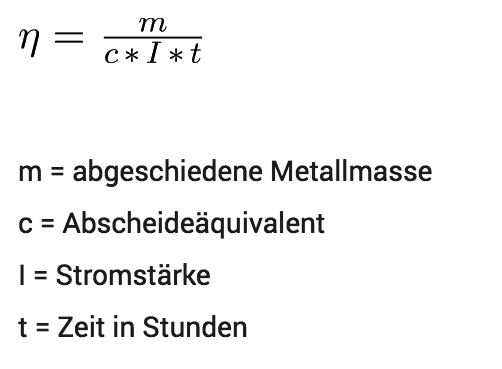

Die abgeschiedene Feingoldmenge m ist beim Galvanoforming im Prinzip proportional zur eingestellten Stromstärke und der Zeit. Grundsätzlich kann über die Erhöhung der Stromstärke bei Konstanthaltung der abgeschiedenen Masse die Galvanoformungszeit rein rechnerisch reduziert werden. Man unterscheidet aber eine praktisch abgeschiedene Metallmenge von der theoretisch möglichen Metallmenge. Dieses Verhältnis wird Wirkungsgrad genannt: Dies ist der prozentuale Anteil des Gesamtstromes, der für die kathodische Metallabscheidung gebraucht wird. Dieser Wirkungsgrad ist sozusagen der Kennwert eines jeden Goldbades (Elektrolyten), der von seiner Zusammensetzung abhängt (siehe Abbildung 2).

Pospiech

PospiechBei der galvanischen Formung zahntechnischer Objekte ist nun prinzipiell nicht die rein abgeschiedene Masse, sondern die erzielbare bzw. erzielte Schichtstärke interessant. Diese sollte möglichst gleichmäßig sein, was aber wiederum mit der Geometrie und der Oberfläche des Objektes zusammenhängt.

Damit kommt der Begriff der Stromdichte zum Tragen: Dieser bezeichnet die auf die Werkstückoberfläche bezogene Stromstärke. Typische Werte liegen zwischen 0,5 und 5 A/dm2. Dabei sind einfache Geometrien wie Kronenkäppchen leichter zu berechnen als komplexere Stumpfformen, wie sie zum Beispiel bei Inlays und Teilkronen vorliegen.

Streufähigkeit

Es wird eine gute Streufähigkeit des Elektrolytbades angestrebt. Darunter versteht man dessen Fähigkeit, trotz einer ungleichmäßigen Stromverteilung auf unregelmäßigen Körpern eine möglichst gleichmäßige Beschichtung/Schichtstärke zu erreichen.

Teil 3

Lackleitauftrag: Eine wesentliche Anforderung an zahntechnisches Galvanoforming ist die Herstellung passgenauer Teile. Bei der Abscheidung von Kronenkäppchen zur Keramikverblendung bzw. auch bei Inlaygerüsten reicht die Erzielung eines Fügespaltes von 50–150 μm für eine Zementierung – wie auch für Gussteile – aus.

Pospiech

PospiechGalvanisch hergestellte Sekundärkronen für Teleskopprothesen hingegen benötigen zur Erzielung des Haftmechanismus durch Kapillarkraft ein wesentlich geringeres und vor allen Dingen gleichmäßiges Spaltmaß, um den nötigen Unterdruck zu erzielen. Hier sind Spaltbreiten von 8–15 μm gefordert.

Dieses Spaltmaß ist direkt von der Schichtstärke des auf die Primärteile aufzubringenden Leitsilberlackes abhängig, der für das Galvanoforming auf Keramikoberflächen nötig ist. Dessen reproduzierbares Auftragen in gewünschter Schichtstärke ist schwierig zu gewährleisten, da sich die Viskosität des Lackes durch Verdampfen des Lösemittels ändern kann. Das Auftragen mit dem Pinsel oder auch mit einer Sprühpistole bedarf zusätzlich einer gewissen Erfahrung, um einen gleichmäßigen und hauchdünnen Leitfilm zu erzielen.

Tauchverfahren sind ebenfalls eine Möglichkeit, Lack aufzubringen, wobei aber auch hier eine Reproduzierbarkeit für die gebotene Schichtstärke nur sehr schwer zu garantieren ist. Letztlich hat sich bei vielen Anwendern doch eine manuelle Auftragung mit dem Pinsel durchgesetzt.

Form und Kontur

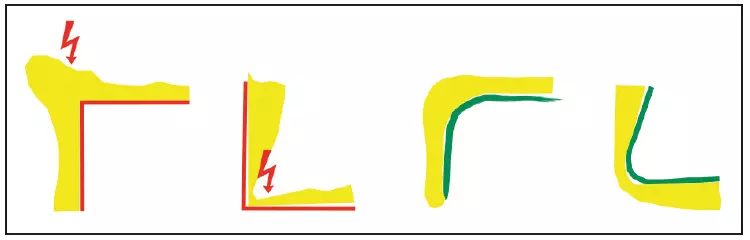

Eine gleichmäßige Metallabscheidung an Formkörpern hängt auch ganz wesentlich von deren Kontur ab. Es ist von großer Wichtigkeit, eckige Übergänge zu vermeiden und abgerundete Formen zu gewährleisten.

Pospiech

Pospiech Pospiech

PospiechZum einen kommt es, wie aus Abbildung 4 zu ersehen, zu einer ungleichmäßigen Materialverteilung, die an scharfen Außenkanten zu sogenannten Grat- oder Knospenbildungen führen kann. Zum anderen besteht an scharfen Innenwinkeln die Gefahr, dass durch verminderte Abscheidung die Schichten nicht kohärent zusammenwachsen, sodass es durch die folgende Gefügeschwäche zu einer mechanischen Beeinträchtigung bis zum Aufreißen der Struktur kommen kann, was im Allgemeinen auch als „Winkelschwäche“ bezeichnet wird.

Galvanogerechte Vorbereitung im zahntechnischen Bereich

Dies hat die praktische Konsequenz, dass sowohl der zahnärztliche Behandler bei der Präparation als auch der Zahntechniker bei der Modellation der Innenkronen auf weiche Konturen und abgerundete Übergänge achten sollten, um das Galvanisierergebnis nicht zu gefährden.

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.