Für viele Patienten ist die Aufbissschiene zum täglichen Schlafbegleiter geworden. Sie dient prophylaktisch zum Schutz vor Abrasion und Kiefergelenksbeschwerden. Die Arbeitszeiten für die Herstellung und Anpassung bewegen sich in überschaubarem Rahmen.

Lorbiecki

Lorbiecki

Um den erforderlichen Freiraum für die Aufbissschiene zu schaffen, wird schon während des IO-Scans die Höhe der Schiene bestimmt. Dazu wird ein Zentrikregistrat angefertigt, das die Unterkieferposition zur skeletalen Mitte des Schädels ausrichtet.

Das Registrat sorgt zudem dafür, dass der Abstand zwischen Ober- und Unterkiefer so ausfällt, dass beim Tragen der Schiene eine angenehme bzw. gewohnte, muskelrelaxierende Kieferposition eingenommen wird. Wie genau der digitale Workflow mit den neuen Komponenten aussieht, zeigt folgender Patientenfall.

Ausgangssituation

Ein 32-jähriger Patient ohne bekannte Vorerkrankungen klagte seit seiner KFO-Behandlung in der Jugend über Kiefergelenksprobleme und litt unter starkem Bruxismus. Bereits vor der zweiten Dentition wies er ein ausgeprägtes Knirschverhalten auf.

Rund 2 Jahrzehnte begleiteten ihn die Schmerzen im Kiefergelenk. Durch den Bruxismus litt er unter starker Abrasion im Inzisalbereich sowie der Okklusionsflächen, nebst Verlust der vertikalen Dimension.

Zudem wich die skeletale Mitte von der dentalen Mitte ab. Es wurden diverse Schienen angefertigt. Laut dem Patienten waren diese jedoch nicht angenehm zu tragen, verschlechterten die Situation oder waren selbst durch die starke Beanspruchung beeinträchtigt, sodass das Material zu schnell abgenutzt wurde und Löcher in der Schiene entstanden.

Behandlungsplanung

Grundsätzlich sollte die Schiene als Abrasionsschutz dienen und beim Aufbeißen den Unterkiefer in der skeletalen Mitte halten. Die vorangegangene Anamnese zeigte eine klare Abweichung der dentalen Mitte zur skeletalen. Ein Umstand, der mutmaßlich ursächlich für die Kiefergelenksproblematik war.

Zudem wurde aus der Anamnese gefolgert, dass die Materialwahl entscheidend für die Akzeptanz und Langlebigkeit der Schiene sein würde. Erforderlich war demnach ein Material, welches einen erhöhten Härtegrat und elastoplastische Eigenschaften aufweist. Aus diesem Grund entschied man sich für das Fräsmaterial DD BioSplint P HI mit einer Biegefestigkeit von ≥ 92 MPa.

Gerade die hohe Biegefestigkeit des PMMA-Rohlings lässt auf äußerst starre und feste Materialeigenschaften schließen. Vergleichbar ist es mit Kunststoff für provisorische Kronen oder Brücken. Seine thermoplastischen Eigenschaften erlauben jedoch eine spätere Modifizierung, um ggf. die Passgenauigkeit optimieren zu können.

Um die natürliche Ruheschwebelage des Unterkiefers zu erhalten und eine Relaxation der Kiefergelenksmuskulatur zu gewährleisten, sollte das Registrat eine maximale Dicke von 1 mm im Kauzentrum aufweisen. Die geringe Höhe des Registrats und somit der späteren Schiene sorgt dafür, dass der Patient nicht durchgängig die Ruheschwebelage einhalten muss, sondern die Kiefer in Stressmomenten auch schließen kann, ohne von der skeletalen Unterkieferposition abzuweichen.

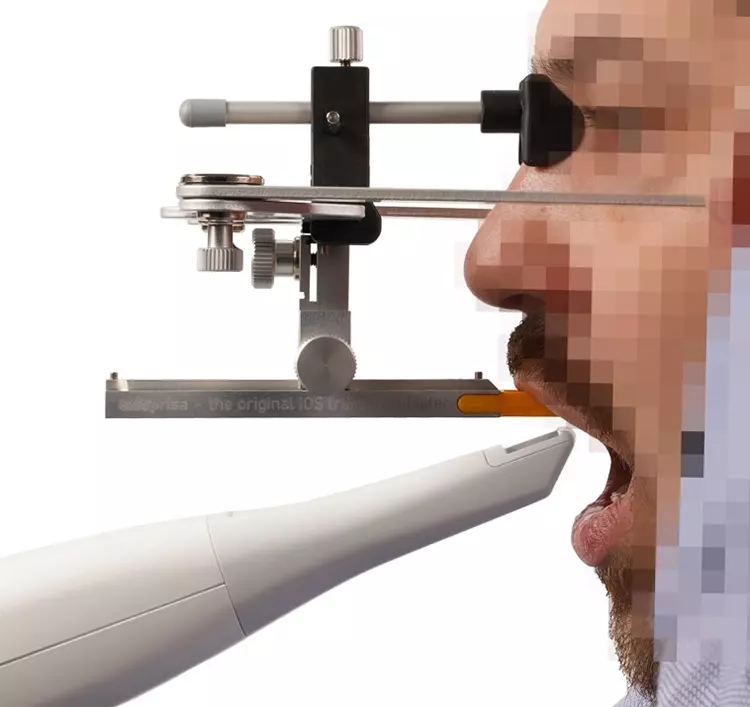

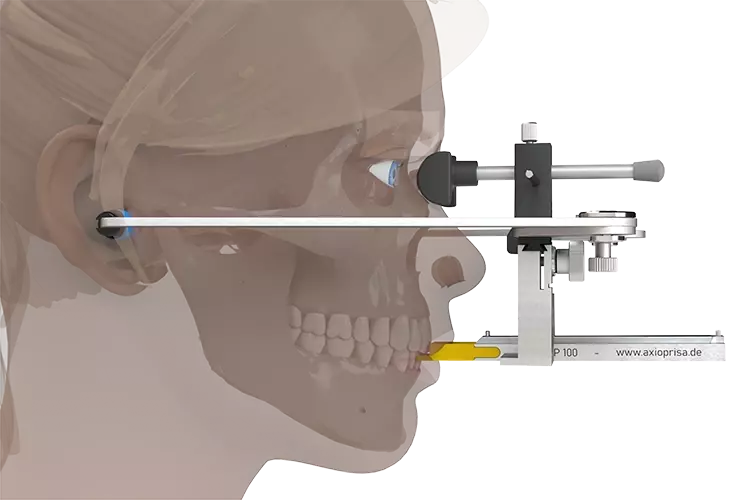

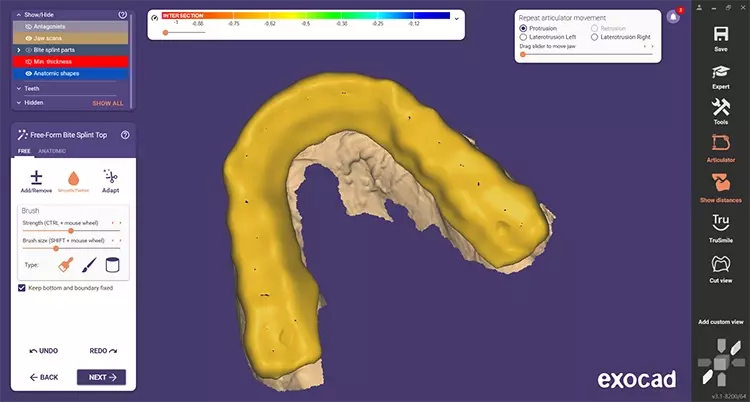

Die Kieferscans wurden mit dem Intraoralscanner i600 von Medit erstellt und die Schienenmodulation im Programm exocad durchgeführt. Die Oberkieferpositionsbestimmung erfolgte mit einem SAM AxioQuick Transferbogen und dem AxioPrisa Bissgabelträger – beide werden auf der Frankfurter Horizontalen angewendet.

Der digitalisierbare Bissgabelträger AxioPrisa gewährleistet, dass die anatomische Oberkieferposition direkt in die CADSoftware übertragen wird. So werden Fehlerquellen in der Modellmontage von vornherein ausgeschlossen. Denn dort ist es z.B. üblich, dass Modelle erst gedruckt, dann artikuliert und anschließend wieder digitalisiert werden, um die Position im Artikulator zu bestimmen.

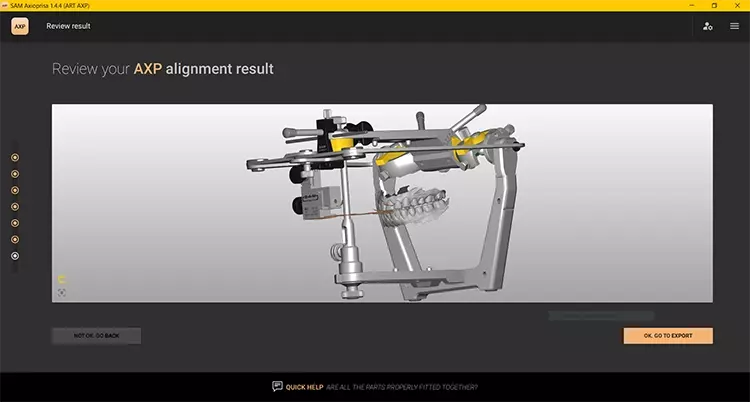

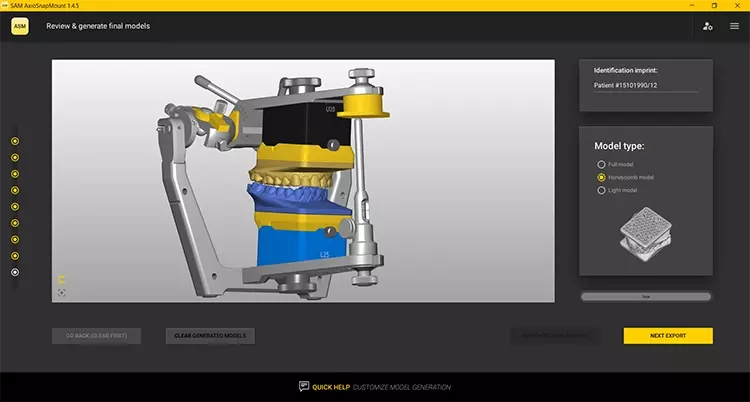

Diese „Umwege“ eliminiert die direkte digitale Datenübermittlung, denn die Modellsituation bleibt unverändert für die CAD-Software bestehen. Später erfolgt die analoge Modellmontage durch das AxioSnapMount-System. Es erübrigt den erforderlichen Schritt der Einartikulation durch Gips und gewährleistet ebenfalls, dass die exakte Modellposition aus der CAD-Software ins Analoge übersetzt werden kann.

Die Neigung der Kiefer wird in die Sockel der Modelle gedruckt, welche man später im Artikulator direkt auf Aluminiumblöcken positioniert. Die Kombination der Verfahren stellt sicher, dass die aufgezeichnete Patientensituation nicht durch äußere Einflüsse verfälscht wird und unverändert bis zur Endkontrolle bestehen bleibt.

Behandlungsablauf

Der Patient erschien zur digitalen Bissnahme. Ober- sowie Unterkiefer erfasste der Behandler per Intraoralscan. Das Bissregistrat wurde nach Muskelreflexionsübungen entsprechend dem Konzept von ZTM Udo Plaster und Physiotherapeut Ralf Hergenroether durch eine 1-mm-Wachplatte erzeugt und mit Stopps im Inzisalbereich sowie in den Kauzentren aufgebaut.

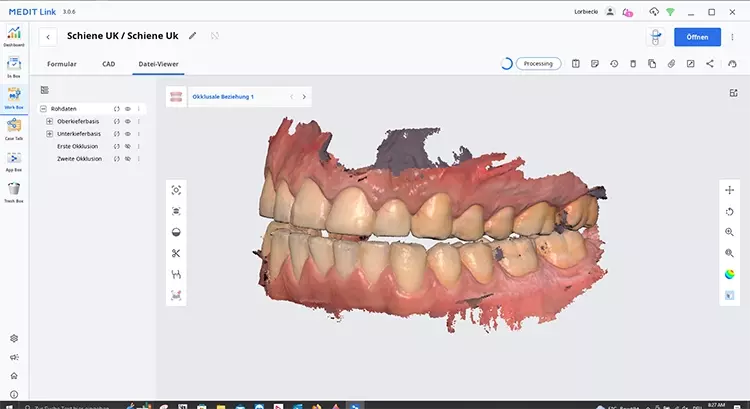

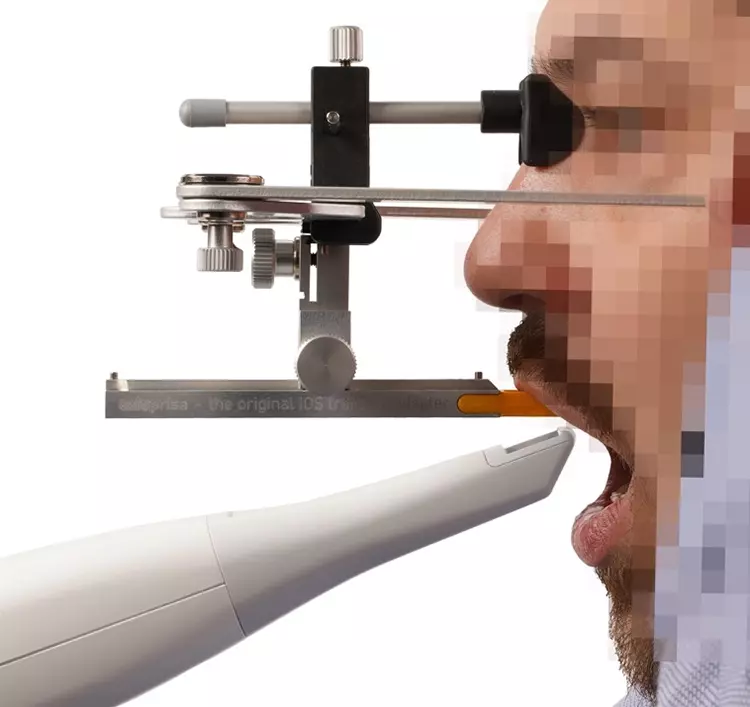

Bei der Bissnahme wurde für das Registrat eine Höhe von 1,06 mm im Kauzentrum ermittelt. Die Relation zwischen Ober- und Unterkiefer übertrug man durch den Vestibulärscan digital in die Scandaten (Abb. 2a). Um die Oberkieferposition genau zu bestimmen, wurde der Transferbogen mit dem digitalisierbaren Bissgabelträger ausgestattet und wie gewohnt angewandt. Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki

Der Bissgabelträger wurde für Intraoralscanner optimiert und besteht aus einem Aluminium-Sagittalstab, der eine scanbare Unterseite besitzt (Abb. 2b). Am Ende des Bissgabelträgers klickt man einen Kunststoff-Jig ein, der im Inzisalbereich des Patienten angesetzt und mit scanbarem Vinylpolysiloxan fixiert wird (Abb. 3 und 4). Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki

Lorbiecki

Lorbiecki

Anatomisch ausgerichtete Scans

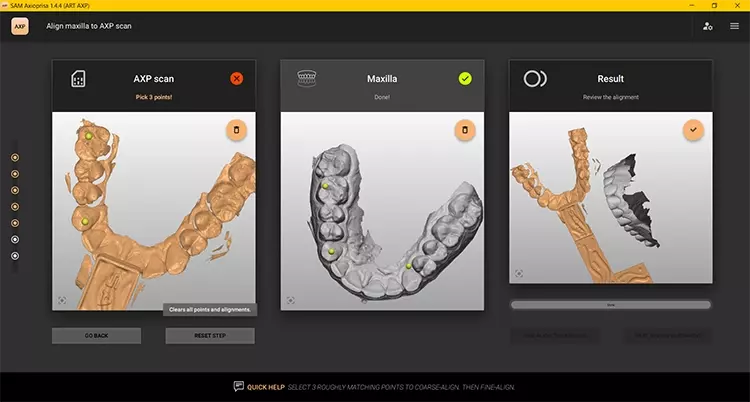

Die Ober- und Unterkieferscans sowie der Bissgabelscan werden digital ans Labor übermittelt, um den entscheidenden Ausrichtungsprozess durchführen zu können. Die Oberkieferausrichtung stellt eine zentrale Rolle in der Vermeidung von Störkontakten in jeglicher Arbeit dar und gewährleistet, dass der Nachbearbeitungsaufwand möglichst gering ausfällt. So werden die digitalen Bewegungssimulationen den natürlichen Bewegungen des Patienten weiter angenähert.

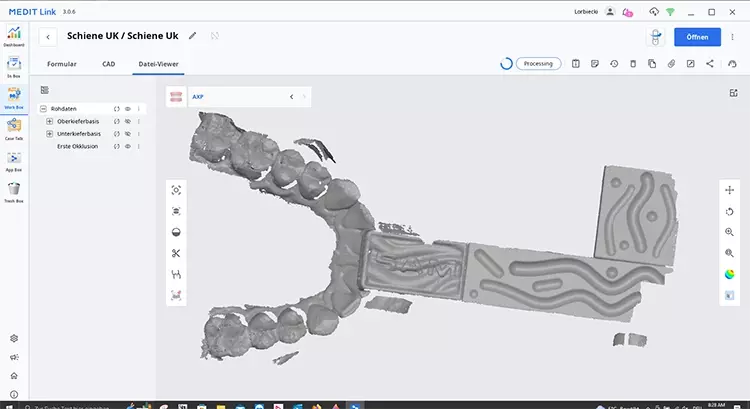

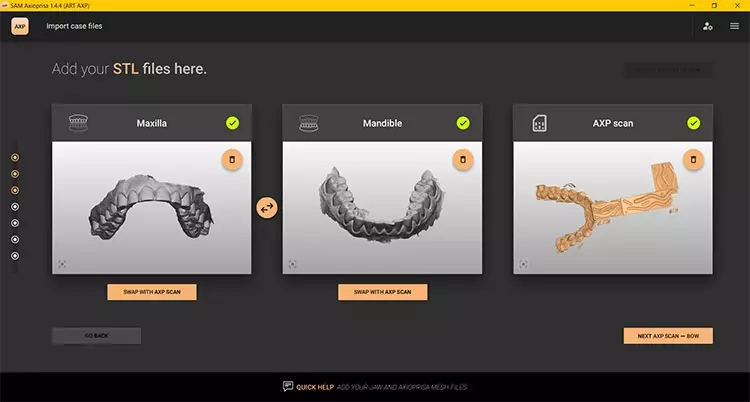

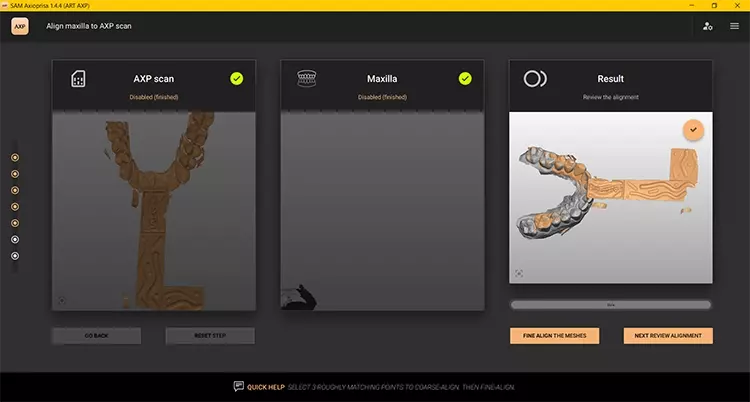

Der Ausrichtungsprozess wird mittels der Software AxioPrisa durchgeführt. Eine simple Folge von 2 Matchingprozessen gewährleistet, dass die digitale Oberkieferposition der anatomischen Situation gleicht. Im Detail besteht der Ablauf aus dem Import von 3 Scans, dem Oberkiefer-, Unterkiefer- und dem Bissgabelscan (Abb. 6). Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki

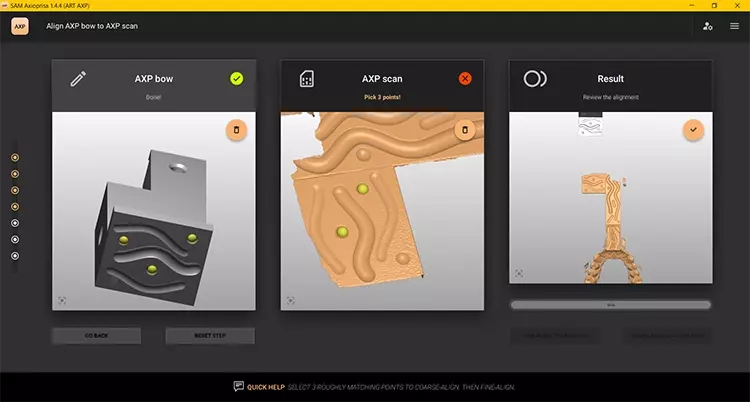

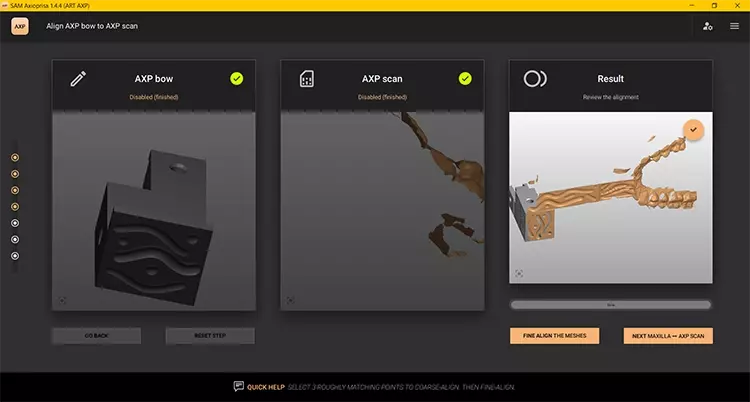

Der Ausrichtungsprozess beginnt mit der Wahl von 3 Punkten auf dem Bissgabelscan (Abb. 7). Hier werden vorgeschlagene Marker (gelbe Punkte) abgefragt. Sind diese nicht vorhanden, so kann man sie frei vergeben.

Das erfolgt auf einer digitalen Abbildung des Bissgabelträgers (Abb. 7 links) und auf dem Scan der Bissgabel (Abb. 7 mittig). Dadurch wird der Bissgabelscan auf die digitale Abbildung angepasst. Darüber hinaus wird ein Bezug zwischen dem Scan und der Frankfurter Horizontalen des Gesichtsbogens geschaffen.

Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki

Lorbiecki

Lorbiecki

Die digitale Modellherstellung

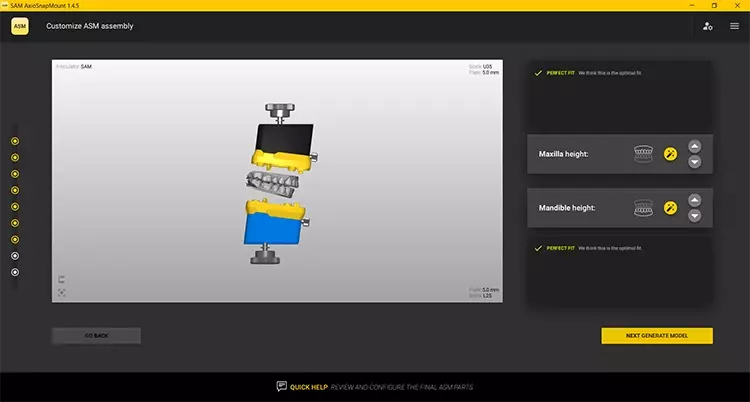

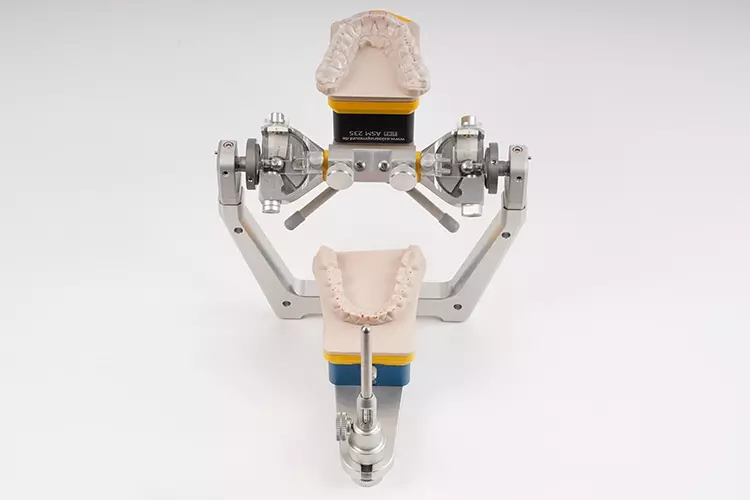

Vor der Konstruktion der Aufbissschiene werden aus den ausgerichteten Scans druckbare Modelle erstellt. Das ermöglicht die Endkontrolle der Arbeit und schafft Gewähr für ein fehlerfreies Medizinprodukt. Das Konzept von AxioSnapMount verfolgt eine gipsfreie Artikulation.

Lorbiecki

Lorbiecki

Die Kunststoffplatten, auch Montageplatten genannt, verfügen über 3 angeschrägte Zylinder, die das Modell zentrieren, und 3 versetzte Haken, die das Modell fixieren, damit dieses sich unter Belastung nicht bewegt. Das Modell ruht auf den Schrägen der Zylinder und bedient sich dabei des Zentrierungskonzepts von Splitcast-Sockeln. So schwebt das Modell über den Montageplatten.

Der Vorteil hierbei ist, dass eine druckfehleraufweisende Modellunterseite nicht den Sitz des Modells verändert. Die Fixierung der Montageplatten erfolgt durch Eindrücken in das Modell. Zudem kommen die bereits erwähnten Haken zum Einsatz.

Lorbiecki

Lorbiecki

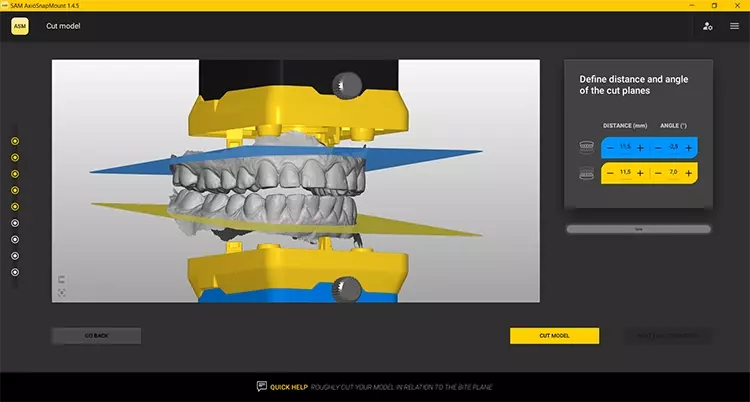

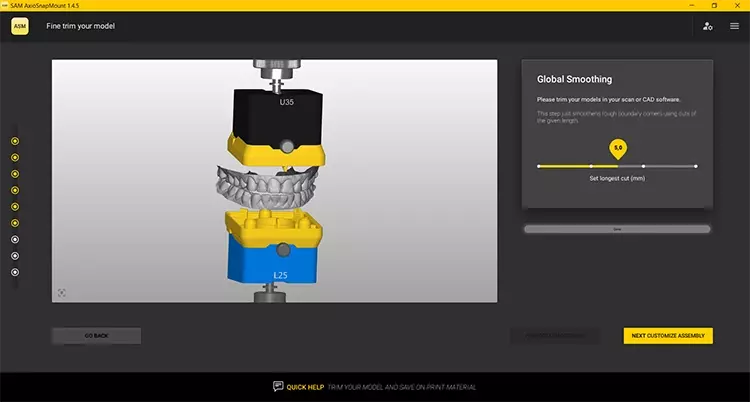

So lässt sich ein möglichst kleines Druckmodell generieren und überschüssige Artefakte können entfernt werden (Abb. 14). Die Software schlägt ebenfalls die passenden Montageplatten und Aluminiumblöcke vor (Abb. 15). Die Modellmontage selbst erfolgt auf den Aluminiumdistanzblöcken, die in 9 verschiedenen Höhen verfügbar sind. Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki

Sie werden von der Software vorab ausgewählt und sind auf minimale Druckhöhe abgestimmt. Ebenso wird die Auswahl unter 4 verschiedenen Montageplattenhöhen getroffen. Die Höhe der Distanzblöcke beträgt 10 mm und die der Montageplatten 2,5 mm.

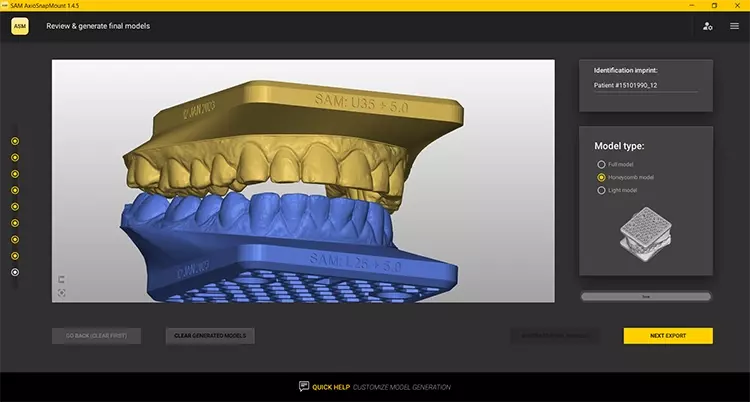

Die Kombination der Bauhöhen gewährleistet eine durchgängig niedrige Druckhöhe. Zudem werden verschiedene Füllstrategien angeboten, um materialsparend zu arbeiten. So kann ein Modell hohl, massiv oder mit Bienenwabenstruktur gedruckt werden (Abb. 16). Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki

Für den vorliegenden Fall wählen wir das hohle Modell. Dies ermöglicht einen kostengünstigen Druck und ist für das kurzzeitige Arbeitsintervall der Schienenkontrolle ausreichend. Hergestellt werden die Modelle direkt im Labor auf einem Phrozen 8k Mighty Drucker.

Durch Sockelung ist der Druck ohne Stützelemente direkt auf der Druckplatte möglich. Die Druckdauer beträgt ca. 3 Stunden.

Hierbei werden 20 µm dicke Schichten übereinandergelegt, wodurch eine sehr glatte Oberfläche entsteht. Die Aushärtung erfolgt per UV-Licht.

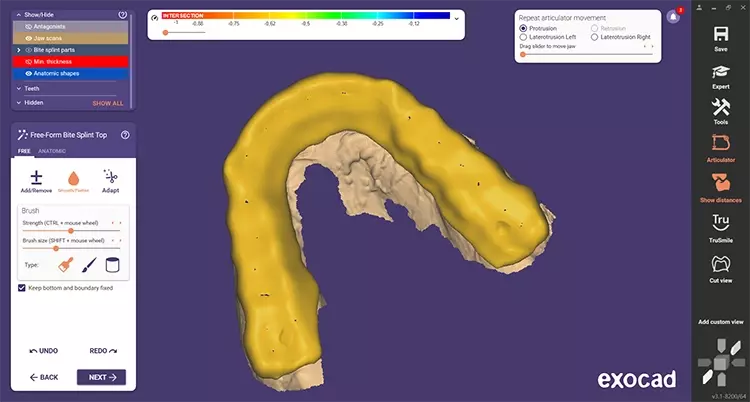

Die digitale Schienenplanung

Lorbiecki

Lorbiecki

Die niedrigen Winkeleinstellungen sind durch die starke Abrasion auf der Okklusion des Patienten begründet und minimieren das Fremdkörpergefühl beim Tragen der Schiene. Hierdurch lassen sich zudem ein verstärkter Muskeltonus vermeiden und eine Muskelrelaxation erzielen. Die statische Okklusion wird auf den ersten Kontakt auf den Höckerspitzen minimiert.

Die abschließende Fertigung übernimmt das Fräszentrum von Teamziereis. So ist die Schiene binnen 24 Stunden verfügbar.

Durch die ineinandergreifenden digitalen Arbeitsprozesse – des Paralleldrucks der Modelle, der Konstruktion und der Fräsung – belief sich der Arbeitszeitaufwand bis zum Outsourcing auf eine Dreiviertelstunde im Labor. Eine enorme Verkürzung der Fertigungszeit im Gegensatz zum vorherigen anlogen Weg.

Zusammenfügen der einzelnen Konzepte

Die Vollendung des Drucks und die Fräsung der Schiene erfolgten über Nacht. Die gedruckten Modelle müssen nach dem Druck noch von überschüssigem Material gereinigt (Abb. 18) und nachgehärtet werden. Diese beiden Vorgänge sind vollautomatisiert und erfolgen in separaten Geräten. Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki

Durch das Härten werden restliche Monomere abschließend zu Polymeren umgewandelt und bilden feste Verkettungen. Die Modelle werden anschließend mit den Montageplatten zusammengeklickt und sind damit sofort einsatzbereit. Sie werden auf den Aluminiumblöcken im Artikulator positioniert (Abb. 19) und durch integrierte Magnete gehalten.

Das gewährleistet einen ruckelfreien Sitz bei den Arbeiten. Die Auflageflächen der Montageplatten sind dem Splitcast-Konzept nachempfunden. Dabei liegen die horizontalen Flächen nicht aufeinander.

Lorbiecki

Lorbiecki

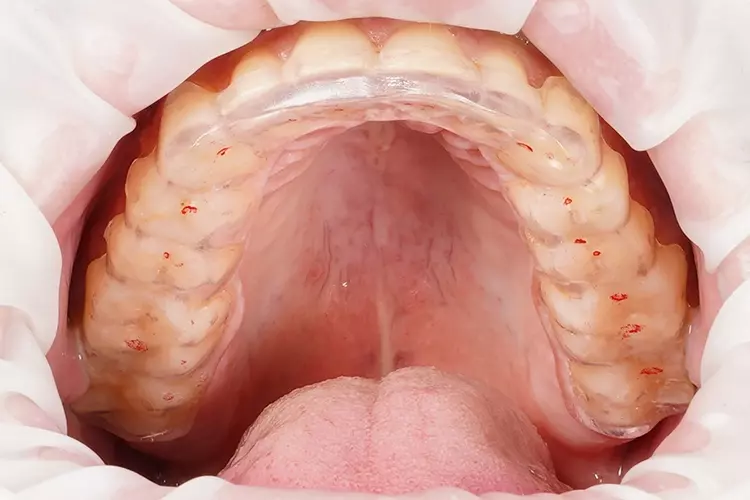

Die Endkontrolle der Kontaktpunkte zeigt, dass eine Nacharbeitung nicht notwendig ist und die Modellposition mit der digitalen Variante der Scans identisch ist. Ein Vergleich der Kontaktpunkte aus exocad mit den tatsächlichen Kontaktpunkten bestätigt dies.

Der endgültige Test

Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki Lorbiecki

Lorbiecki

Fazit

Die Erfahrung oder Genauigkeit von Fachexpertinnen und -experten kann eine Maschine nicht ersetzen, jedoch erleichtert die digitale Arbeitsweise den Fertigungsprozess gravierend und steigert die Präzision. Mit dem digitalisierbaren Bissgabelträger in Kombination mit dem „digitalisierten Artikulator“, Intraoralscanner, CAD-Software, 3D-Drucker und CAM-Fertigung haben sich Möglichkeiten erschlossen, die die erfolgreiche digitale Fertigung von hochpräzisen Medizinprodukten zulassen.

Die dargestellte Fertigung der Aufbissschiene ist ein simples Beispiel dafür und zeigt, wie immer mehr Komponenten geschaffen werden, um einen möglichst durchgängigen, einfachen digitalen Workflow zu ermöglichen. Der Vergleich der Kontaktpunkte aus der digitalen Konstruktion, dem Kontaktpunktebild im Artikulator und bei der abschließenden Kontrolle am Patienten lässt eindeutige Rückschlüsse auf die Präzision des digitalen Fertigungsverfahrens zu.

Bildquellen sofern nicht anders deklariert: Unternehmen, Quelle oder Autor/-in des Artikels

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.