|

Getting your Trinity Audio player ready...

|

- Zwei Wege führen zum Ziel

- Fazit

- Teil 2

- Der Haftmechanismus von Galvanosekundärteilen und die Auswirkung auf die Primärteilgestaltung:

- Gleiten statt Klemmen

- Silberleitlack: Erst das Silber, dann das Gold

- Teil 3

- Auffüllen der Primärteile: Polyurethan oder Polymer

- Verwendung von Dubliersilikon

- Sekundenkleber

- Abdecklack

- Definitive Befestigung

- Fazit

- Teil 4

- „Weniger ist mehr“

- Das elektrochemische Äquivalent

- Zusammenfassung und Fazit

Gab es noch vor 15 Jahren zahlreiche Anbieter von Galvanogeräten auf dem Dentalmarkt, hat sich heute das Angebot deutlich gelichtet. Nur noch wenige Unternehmen haben in den vergangenen Jahren Zeit und Kosten investiert, um diese Technik weiterzuentwickeln und zu verbessern. Zudem haben einige negative Schlagzeilen über diese Technik die Hersteller abgeschreckt und letztlich dafür gesorgt, dass sie sich langsam aus diesem Geschäft zurückziehen. Die nicht immer konstante Qualität der galvanischen Abscheidungen, aber auch Fehler bei der Herstellung und Planung dieser Arbeiten haben dazu geführt, dass diese Technik zu Unrecht etwas vernachlässigt wurde.

Nicht so bei C.HAFNER und früher auch WIELAND, deren Verfahren systematisch weiterentwickelt wurden und bei denen ein optimales Galvanisierergebnis immer im Fokus der Bemühungen stand und steht.

Als Ergebnis dieser Bemühungen gibt es heute neben vielen Erfahrungswerten in der technischen Umsetzung eine deutlich bessere Qualität von Galvanokronen, was sich vor allem im Metallgefüge der Objekte und in einer deutlich höheren Härte (ca. 170 HV) zeigt.

Zwei Wege führen zum Ziel

Grundsätzlich existieren zwei unterschiedliche Galvanosystematiken, nämlich die kontinuierliche Ergänzung von Gold während des Abscheideprozesses oder das Ausarbeiten von Gold mit der Verringerung der Goldkonzentration im Bad. Industriell wird in der Regel immer mit der Ergänzung gearbeitet. Mit Ausnahme des Replenishing-Verfahrens (HELIOFORM) von C.HAFNER sind alle anderen Systeme am Markt nach dem gleichen Prinzip aufgebaut.

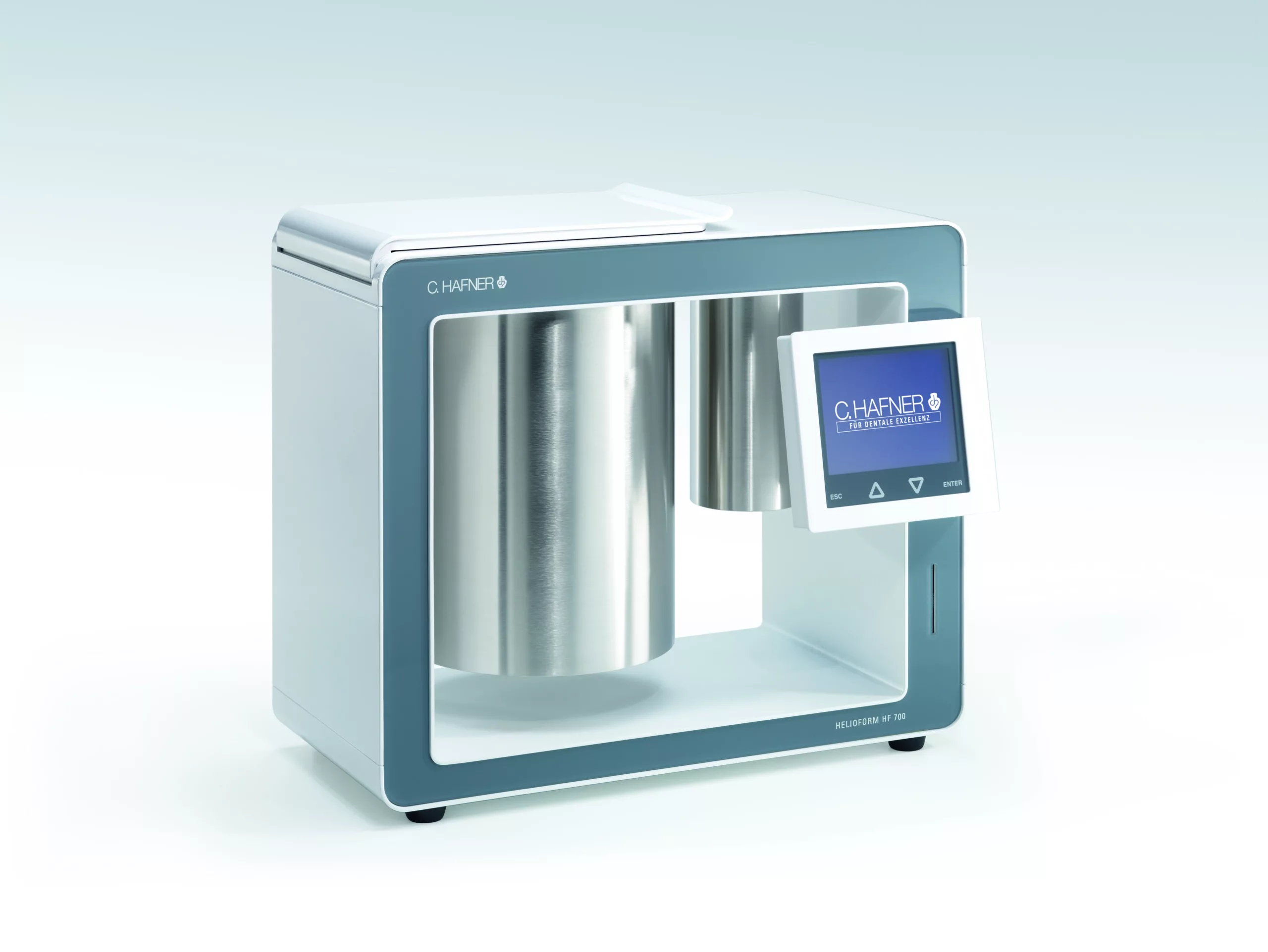

C.HAFNER

C.HAFNERHelioform HF 700 heißt das „schicke“ und mit dem Design Award prämierte Galvanoforming-Gerät von C.HAFNER (Abb. 1). Galvanisiert wird in einem mit 24 Gramm Gold gesättigten Bad, zu dem das beim Galvanisieren verbrauchte Gold automatisch nachdosiert wird. Dieses sogenannte Replenishing-Verfahren (Nachdosieren) gewährleistet das Ausarbeiten von bis zu 28 Gramm Gold in einer immer gleichbleibenden, extrem hohen Qualität, ohne dass ein Anmischen oder Abmessen von Flüssigkeiten notwendig ist. Erreicht wird dieses Ergebnis durch die immer konstant gehaltene hohe Goldkonzentration während der gesamten Ausarbeitung. Beim anschließenden Badwechsel wird der alte Elektrolyt ersetzt und mit einem neuen Konzentrat das Gerät wieder befüllt.

Bei diesem Verfahren entfällt eine Restgoldabscheidung komplett, die bei allen anderen Systemen notwendig ist. Über eine Chipkarte wird korrekt abgerechnet, diese Karte geht mit jedem verbrauchten Bad an C.HAFNER zurück. Auf ihr ist jede einzelne Galvanisierung gespeichert. Außerdem erleichtert ein einfaches und komfortables Programmieren über ein übersichtliches Display die Bedienung des Gerätes. Wenige notwendige Systemkomponenten wie HF Silberleitlack, HF Spezialkunststoff zum Auffüllen der Kronen oder ein lichthärtender Abdecklack vervollständigen das System.

Das wichtigste Alleinstellungsmerkmal des Helioform HF 700 ist das Nachbestücken des Gerätes im laufenden Betrieb, was ein flexibles Arbeiten – bei Bedarf auch rund um die Uhr – gewährleistet. Gerade für Dentallabore, die im Jahr 50 oder mehr Gramm Galvanogold verarbeiten, ist dieses System die wirtschaftlichste Variante.

C.HAFNER

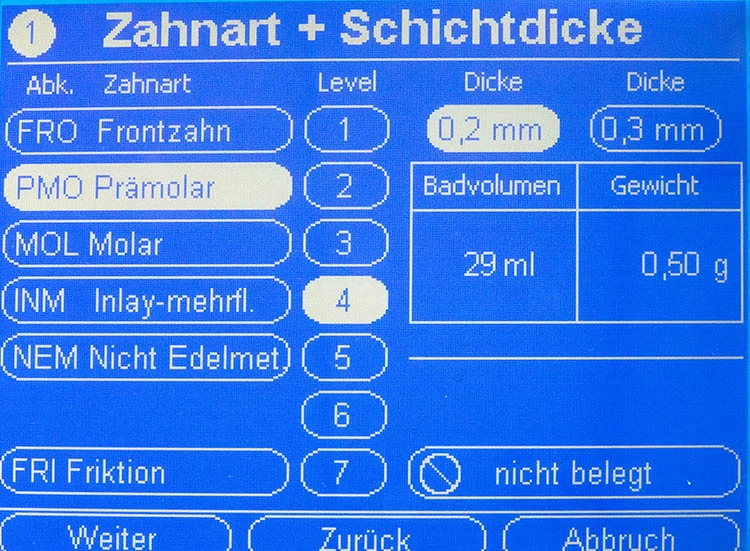

C.HAFNERGroßer und wesentlicher Unterschied der zweiten Galvanosystematik ist das Arbeiten mit nur einem Bad. Alle weiteren auf dem Dentalmarkt angebotenen Galvanogeräte arbeiten nach diesem Prinzip. Je nach Objektgröße und gewünschter Schichtstärke wird die Bad- bzw. Goldmenge bestimmt, die dann im Galvanisierprozess ausgearbeitet wird. Da bei diesem Vorgang nicht restlos alle Goldatome verarbeitet werden können, müssen diese anschließend mit einer Restgoldabscheidung zurückgewonnen werden. Seit Juli 2019 hat C.HAFNER das komplette Wieland AGC Galvanosystem von Ivoclar Vivadent übernommen. Das in den vergangenen Jahren kontinuierlich weiterentwickelte AGC Micro Vision Galvanogerät präsentiert sich in einem funktionalen und modernen Design (Abb. 2). Das Gerät ist mit einem menügesteuerten Display ausgestattet, das eine ebenso einfache und perfekte Bestückung für bis zu neun Teile ermöglicht.

Komplettiert wird das AGC System durch eine Reihe von notwendigen Komponenten wie Silberleitlack, Dubliersilikon oder auch Recycling Liquid. Je nach Wunsch kann dem Bad auch noch Härte- bzw. NEM-Aktivator hinzugegeben werden, um die Ergebnisse noch zu verbessern.

Im Gegensatz zum Replenishing-Verfahren des HF 700 Gerätes (Nachdosieren des Goldes) wird bei diesem System das Bad während des Galvanisierens mehr und mehr „verarmt“, was zu Abstrichen in der Abscheidequalität führen kann, insbesondere wenn Dosierfehler gemacht werden.

Die Unterschiede auf einen Blick:

| HF 700 | AGC Micro Vision |

|---|---|

| Bis zu 28 g ausarbeitbares Gold pro Bad | 8,75 g ausarbeitbares Gold pro Bad |

| Replenishing-Verfahren (Gold wird nachdosiert) | Goldbad wird pro Durchgang abgemessen |

| Keine Restgoldabscheidung notwendig | Restgoldabscheidung notwendig |

| Keine Zusätze notwendig | Härte- oder NEM-Aktivator kann hinzugefügt werden |

| Gewichte der Teile auf Display ablesbar | Ermittlung der Gewichte über Referenzmodell |

| Abrechnung über Chipkarte | |

| Objekte im laufenden Betrieb bestückbar und entnehmbar |

Fazit

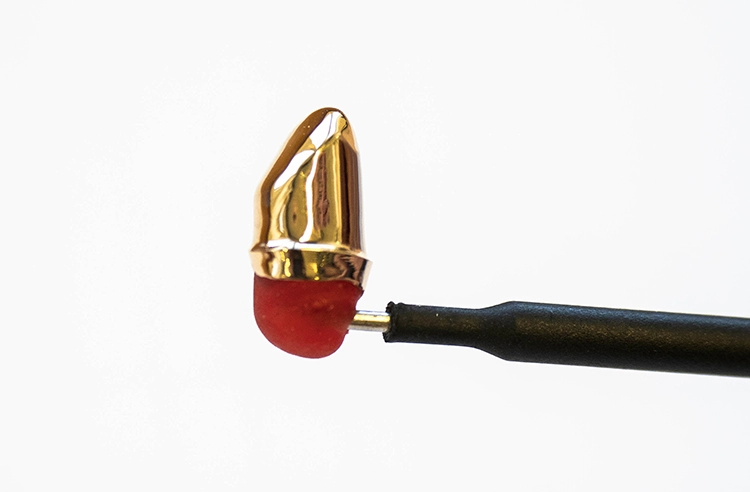

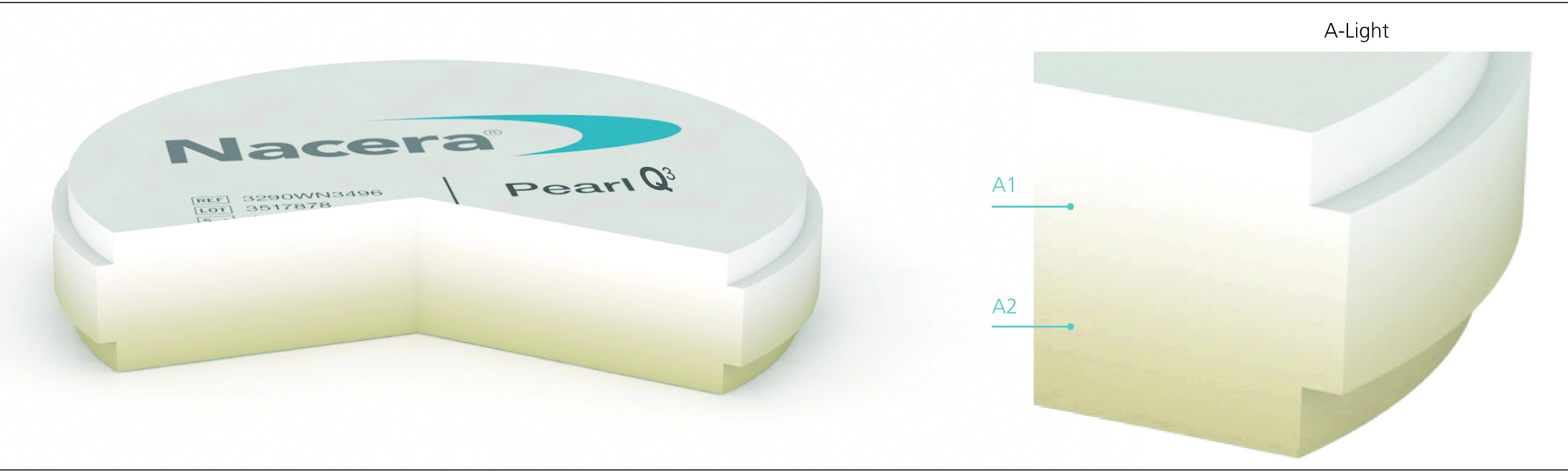

Mit den beiden Galvanosystemen HF 700 und AGC Micro Vision von C.HAFNER lassen sich viele Indikationen der Galvanoprothetik optimal abdecken und beide Systeme haben sich gut bewährt. Mit den Geräten können Galvanoteile gefertigt werden, die alle notwendigen mechanischen Eigenschaften erfüllen und auch jedem ästhetischen Anspruch gerecht werden (siehe Aufmacherbild).

Die zu verarbeitende Galvanogoldmenge im Dentallabor, aber auch individuelle Erfahrungen und Wünsche des Zahntechnikers entscheiden letztlich, auf welche Variante die Wahl fällt. Ohne Zweifel ist das HF 700 das wirtschaftlichste System, wenn man im Dental- oder Praxislabor häufig die Galvanotechnik benutzt.

Die nicht benötigte Restgoldabscheidung und der Verzicht auf Zugaben von Zusatzflüssigkeiten vereinfachen zusätzlich den gesamten Prozessablauf.

Das AGC Micro Vision ist für viele Anwender die beste und von den Ergebnissen ebenfalls zuverlässige Alternative, wenn entsprechend weniger Gold verarbeitet wird bzw. das System nicht so häufig zum Einsatz kommt.

In den kommenden Beiträgen dieser Serie wird sich ZT Uwe Rau mit diesen Themen beschäftigen: Haftmechanismus, Silberleitlack: Vor- und Nachteile, Zusatzmaterialien: Welche Auswirkungen haben nicht abgestimmte Materialien sowie Geräteprogrammierungen: Auswirkungen auf die Qualität.

Teil 2

In der Kombinations- und Implantat-Suprakonstruktionstechnik spielt Galvanoforming nach wie vor eine große Rolle – diese Beitragsreihe beschreibt die Vorteile eines modernen Galvanoformings. Im vorangegangenen Teil 1 wurden die unterschiedlichen Galvanosystematiken vorgestellt (siehe Link unten), im Folgenden stellt unser Autor ZT Uwe Rau den Haftmechanismus von Galvanosekundärteilen und die Auswirkung auf die Primärteilgestaltung vor und beschreibt den Einsatz von Silberleitlacken.

Der Haftmechanismus von Galvanosekundärteilen und die Auswirkung auf die Primärteilgestaltung:

Gleiten statt Klemmen

Wer beim Zahnarzt zum ersten Mal mit einem herausnehmbaren Zahnersatz versorgt wird, hat oftmals Schwierigkeiten, sich daran zu gewöhnen. Es ist eine enorme Umstellung, wenn plötzlich die Zähne nicht mehr fest verankert sind, sondern zum Reinigen herausgenommen werden müssen. Manchmal ist es ein kleiner Trost und bringt ein klein wenig Sicherheit, wenn die „neuen Zähne“ so gestaltet wurden, dass sie zumindest von anderen nicht wahrgenommen werden.

Die Unzufriedenheit eines Patienten wächst, wenn dieser herausnehmbare Zahnersatz nach der Fertigstellung oder auch später nach einer gewissen Tragezeit nicht mehr den notwendigen Halt hat. Man hat Angst, dass andere es bemerken, man fühlt sich verunsichert und ist in seinem ganzen Tun und Handeln eingeschränkt. Dem Halt und Sitz einer herausnehmbaren Prothese ist deshalb mindestens genauso viel Aufmerksamkeit zu schenken wie dem ästhetischen Aspekt.

Richtiger Prothesenhalt für Kaufunktion und Lebensqualität

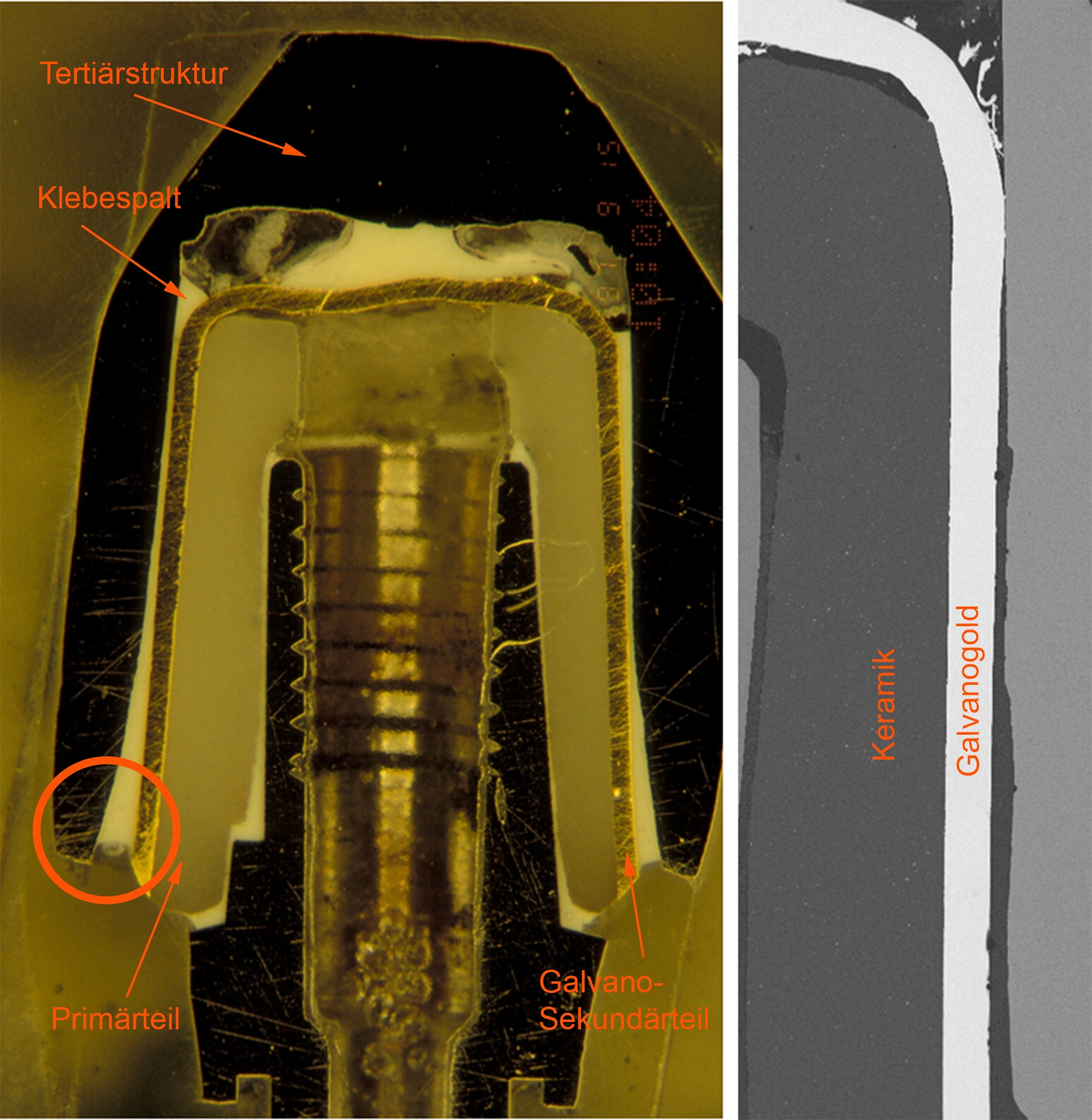

Bei gegossenen Teleskop- oder Konuskronen wird dieser Halt durch Friktion erzeugt, was sich bei korrekter Gestaltung der Konstruktionen über viele Jahrzehnte auch bewährt hat. Friktion beschreibt dabei die Haftreibung vieler einzelner Punkte zwischen Innen- und Außenteil einer teleskopierenden Doppelkrone (Abb. 3).

Ein oftmals nach zunehmender Tragedauer entstehender Abrieb oder Verschleiß führt zu einem Friktionsverlust, was letztlich einen schlechten Sitz, reduzierte Kaufunktion und weniger Lebensqualität zur Folge haben kann. Ebenso ist der umgekehrte Fall möglich, bei dem durch Kaltverschweißungseffekte oder Oberflächenverschleiß die Haftkraft zunimmt und im schlechtesten Fall die Prothese nur noch schwer oder gar nicht mehr ausgliederbar ist.

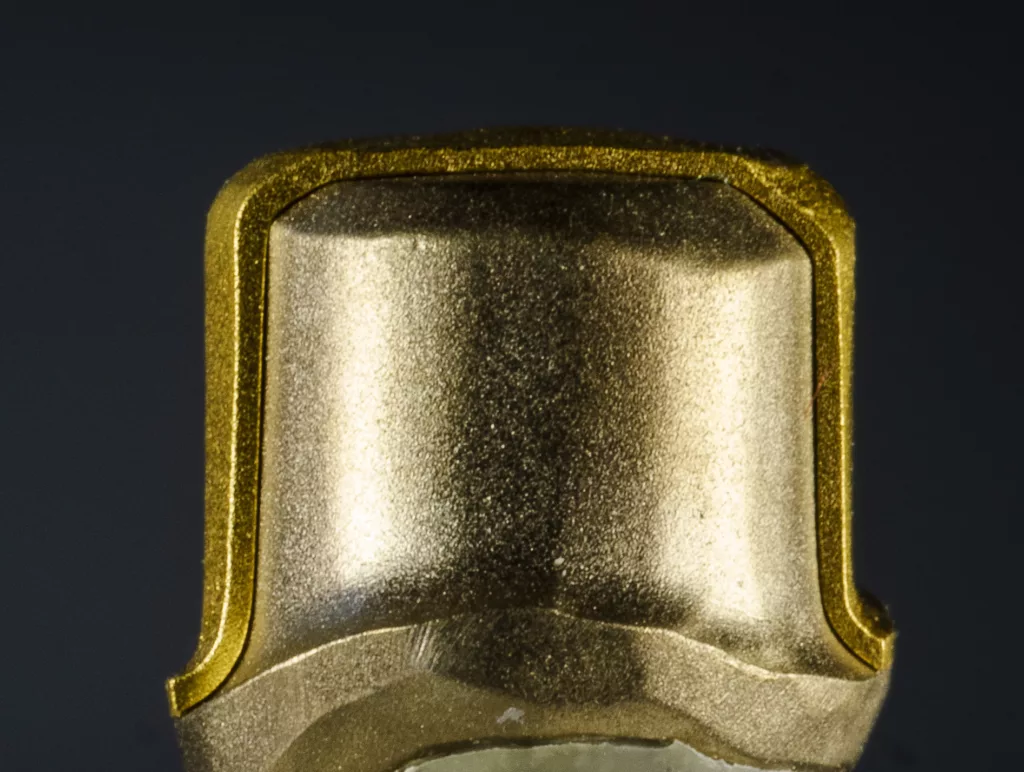

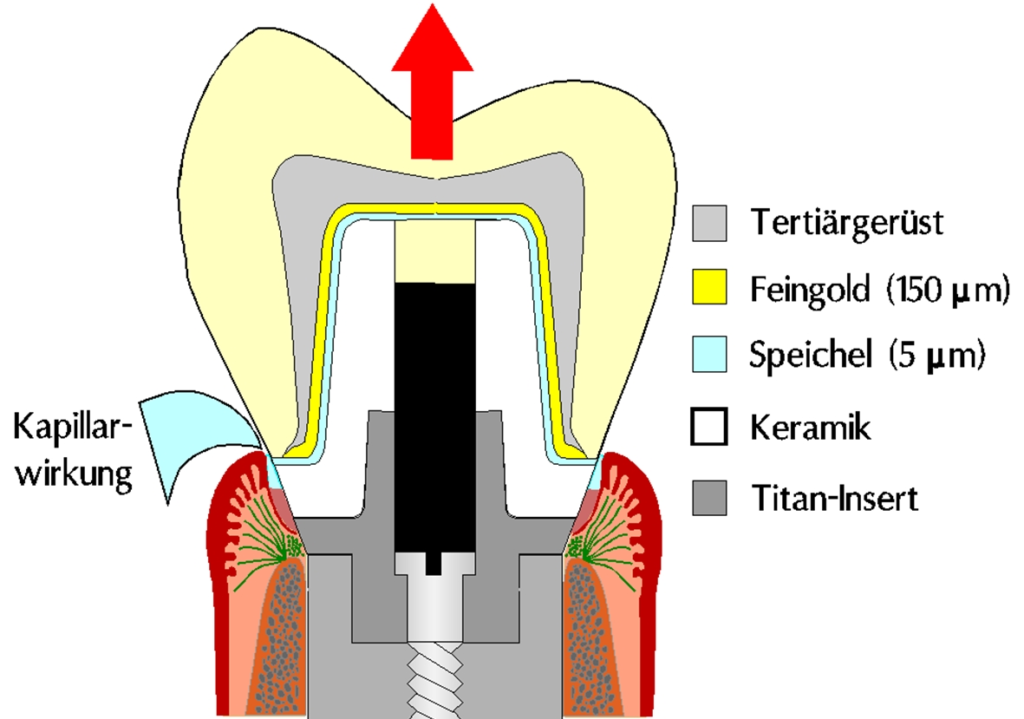

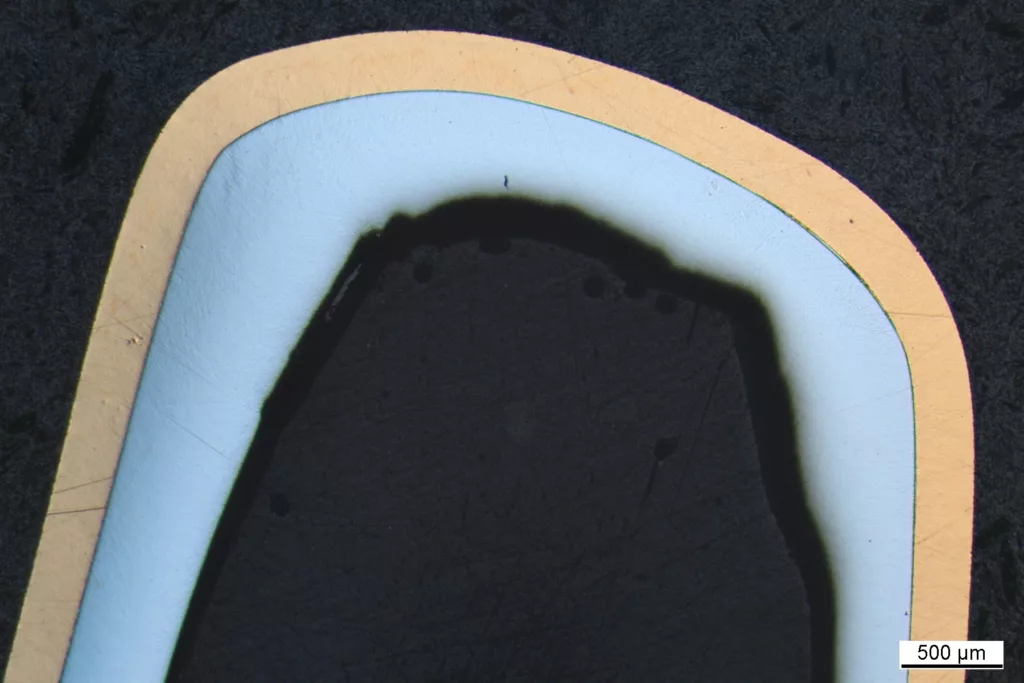

Anders sieht es bei Teleskoparbeiten mit Galvanokronen als intermediäres Käppchen aus. Bei dieser Technik wird mit definierter gleichbleibender Genauigkeit ein Spalt zwischen Primär- und Sekundärteil erzeugt, der sich mit Speichel füllt und so für den notwendigen Halt einer Prothese sorgt (Abb. 4). Großer Vorteil dieses Haftmechanismus ist die fehlende mechanische Reibung der Doppelkronen miteinander. Dieses friktionslose und verschleißarme Gleiten des Galvanosekundärgerüsts unterstützt die günstige Langzeitprognose für den Zahnersatz (Abb. 5 u. 6).

Was beeinflusst den Haftmechanismus?

Es gibt eine ganze Reihe an Faktoren, die diesen Haftmechanismus beeinflussen können:

Die Anzahl der Primärkronen und deren Position im Mund sind durch die anatomische Situation des Patienten größtenteils vorgegeben. Um optimale Verhältnisse zu schaffen, werden häufig Implantate gesetzt, die zusammen mit den Restzähnen für eine parodontale Abstützung der zukünftigen Prothese sorgen sollen. Je mehr präparierte Zähne oder Implantate zur Verfügung stehen, desto mehr Möglichkeiten hat der Zahntechniker, die Gestaltung der zahntechnischen Arbeit zu beeinflussen. Angestrebt wird – wenn möglich – eine Abstützung im Oberkiefer durch fünf bis sechs Pfeiler und im Unterkiefer durch mindestens vier. Die anatomische Form der präparierten Zähne spielt dabei auch eine sehr große und mitentscheidende Rolle. Ausschlaggebend dafür ist die gefräste Fläche jedes einzelnen Zahnes. Palatinal stark abgeschrägt präparierte Fronzähne haben in der Regel weniger gefräste Flächen als Prämolaren, die sehr häufig komplett und rundherum parallel oder leicht konisch beschliffen werden können. Es ist eine zirkuläre Fräsfläche in einer Höhe von 4–6 mm Höhe anzustreben.

Ein weiterer Faktor, der den Haftmechanismus von Galvanokronen beeinflusst, ist der gefräste Winkel der Pfeilerzähne. Anders als bei klassisch gegossenen Teleskop- oder Konusarbeiten können wegen der nicht vorhandenen Friktion bei Galvanokronen sowohl 0° als auch Konuswinkel von 1° bis max. 4° verwendet werden. Als Idealfall wurde lange Zeit in der Galvanotechnik die 2°-Variante bevorzugt und von vielen Herstellern von Galvanogeräten auch so empfohlen. Inzwischen werden aber auch sehr viele Arbeiten in 0° bzw. in 1° hergestellt. Und dabei spielt es keine Rolle, ob die Primärteile aus einer Goldlegierung, NEM oder Zirkoniumdioxid bestehen.

Hohlkehle oder Stufe verbessert Stabilität

C.HAFNER

C.HAFNERVon Vorteil ist zweifelsohne eine im Primärteil auf Höhe der Gingiva zirkular angelegte Hohlkehle oder Stufe, die unabhängig vom gefrästen Winkel die Stabilität der Galvanokrone deutlich verbessert. Das erhöht klar die Langlebigkeit des Zahnersatzes und schafft mehr Platz für die anatomische Gestaltung des Sekundärteils. Immer häufiger sieht man auch „Doppelstufen“, die diese beiden erwähnten Vorteile zusätzlich verstärken. Bessere adhäsive Eigenschaften sprechen zusätzlich für die Hohlkehlen- oder Stufenvariante. Außerdem ist der Klebespalt zwischen Sekundärteil und Tertiärstruktur von basal nicht offen sichtbar sichtbar (siehe auch Abb. 7).

Sinnvollerweise entscheidet man anhand der gegebenen Situation, welche Variante die beste ist. Je mehr Pfeilerzähne bzw. Fräsflächen vorhanden sind, desto größer kann der gewählte Winkel sein. Bei vier, fünf oder mehr Primärkronen ist eine „Konusvariante“ (eventuell 2°) empfehlenswert, bei wenigen Pfeilern eher die (Null-) oder 1°-Variante.

Erwähnenswert ist in diesem Zusammenhang auch die Unsicherheit vieler Anwender, mit 0° zu arbeiten. Leichte Divergenzen oder Fehler bei der Abdrucknahme oder beim Zementieren der Primärteile im Mund können dafür sorgen, dass Reibungspunkte entstehen, die man auf jeden Fall vermeiden muss.

Ein Eingliedern und Herausnehmen der Prothese wird in dieser Variante für den Patienten auch etwas schwieriger. Bei Implantatarbeiten ist durch die fehlende Resilienz immer eine Konusvariante sinnvoll. Soll intraoral verklebt werden, ist eine konische Gestaltung zwingend, da sonst schon minimale Pfeilerdivergenzen zu großen Schwierigkeiten beim Entfernen nach der Verklebung führen können.

Silberleitlack

Ein weiterer Aspekt ist der Silberleitlack, der auf das Primärteil vor dem Galvanisieren aufgetragen wird. Hier hat sich die Airbrushtechnik bestens bewährt, um den Adhäsionseffekt bestmöglich zur Wirkung kommen zu lassen. Im Folgenden wird auf die Wirkung und Anwendung dieser unterschiedlichen Lacke und Techniken zum Auftragen näher eingegangen.

Zusammenfassung

Für eine erfolgreiche Versorgung mit Galvanodoppelkronen sind folgende Faktoren bei der Gestaltung der Primärteile ausschlaggebend:

- Anzahl der Pfeilerzähne (mindestens 4 im UK, 6 im OK)

- Position der Pfeilerzähne im Mund (gleichmäßige Abstützung sollte vorhanden sein)

- Fräsfläche jedes einzelnen Pfeilerzahnes (wenn oral oder labial nicht genügend Platz ist, dann entsprechend nach mesial oder distal anlegen)

- Gefräster Winkel der Pfeilerzähne (je mehr Pfeiler, desto konischer möglich, Implantatversorgungen oder intraorale Verklebungen immer konisch)

Silberleitlack: Erst das Silber, dann das Gold

Egal, mit welchem Galvanogerät gearbeitet wird, die notwendigen Vorbereitungen für ein erfolgreiches und zufriedenstellendes Ergebnis mit wenigen Arbeitsschritten sind recht einfach und reproduzierbar. Bei allen Arbeitsschritten können aber Fehler gemacht werden, die sich letztlich negativ auf das Endergebnis auswirken. Ein überaus wichtiger und mitentscheidender Faktor ist der Silberleitlack, der auf das Primärteil aufgetragen wird. Unter anderem ist dieser Lackauftrag dafür verantwortlich, wie gut (oder schlecht) die Adhäsion und somit die Haftkraft des Galvanoteils auf dem Primärteil ist.

Adhäsion (von lateinisch adhaerere = „anhaften“), auch Adhäsions- oder Anhangskraft genannt, ist der physikalische Zustand einer Grenzflächenschicht, die sich zwischen zwei in Kontakt tretenden kondensierten Phasen, d. h. Feststoffen und Flüssigkeiten mit vernachlässigbarem Dampfdruck, ausbildet.

Die Haupteigenschaft dieses Zustandes ist der durch molekulare Wechselwirkungen in der Grenzflächenschicht hervorgerufene mechanische Zusammenhalt der beteiligten Phasen. Die diesen mechanischen Zusammenhalt bewirkenden Kräfte sind nicht alle vollständig erforscht, weshalb es verschiedene Adhäsionstheorien gibt.

Quelle: Wikipedia

Je kleiner der Kapillarspalt zwischen Primär- und Sekundärteil, desto größer der Adhäsionseffekt. Deshalb muss es das Ziel sein, den Leitlack so dünn und gleichmäßig wie möglich aufzutragen.

Die Anzahl der Pfeilerzähne, die Länge der jeweiligen Fräsflächen und der vom Anwender gefräste Winkel bilden genauso wichtige Kriterien für einen optimalen Halt der Prothese. Nicht zu vernachlässigen ist auch die Konsistenz des Speichels, die Einfluss auf die Adhäsion hat. Ein sehr dünner Speichel verhält sich anders als dicker und zäher Speichel.

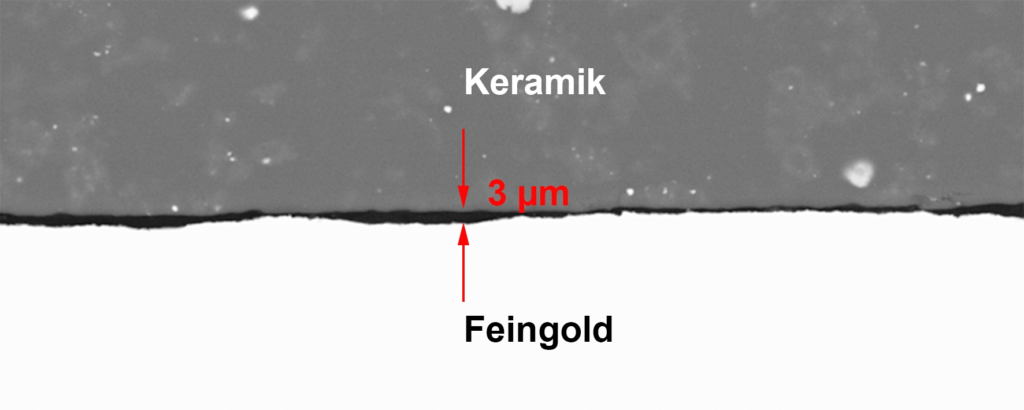

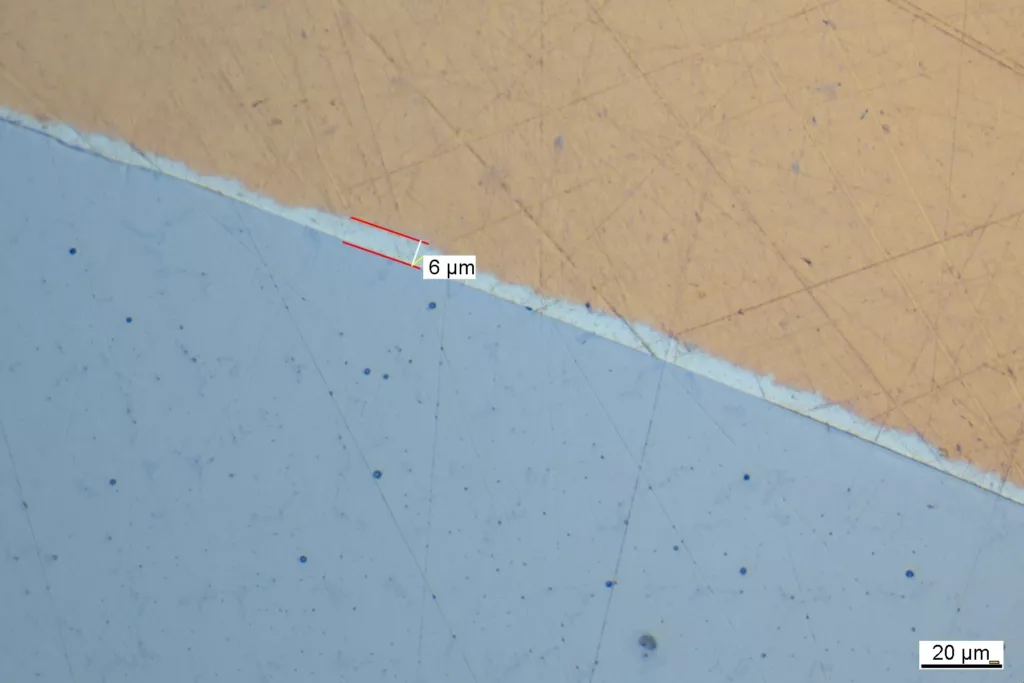

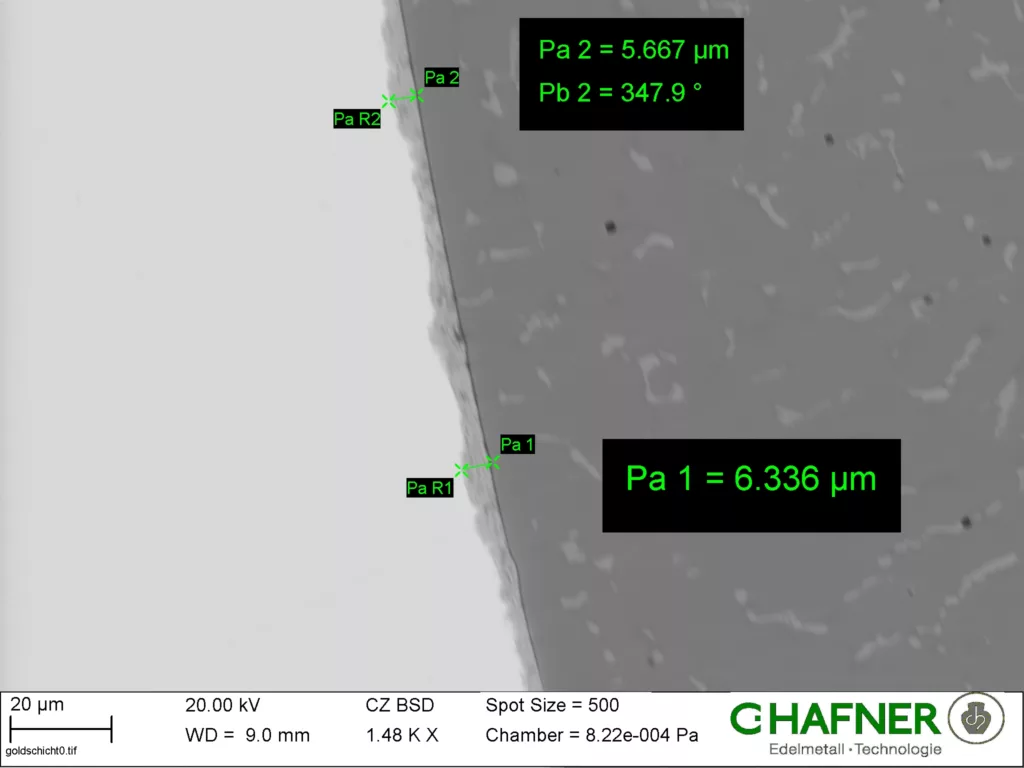

Der Silberleitlack ist also ein notwendiger elektrisch leitfähiger Untergrund, der so eine gleichmäßige Abscheidung der Goldatome gewährleistet und später nach seiner Entfernung einen Kapillarspalt zwischen Primär- und Sekundärteil hinterlässt. Gleichzeitig ist dieser Lack bei Primärteilen aus einer Goldlegierung eine Isolierung, die ein direktes Aufgalvanisieren auf dem Golduntergrund verhindert. Ohne diesen Lack wären Primär- und Sekundärteil nicht mehr voneinander zu trennen. Eine Kontrolle der Lackschicht unter dem Mikroskop ist ratsam und kann ungewünschten „Verschweißungen“ vorbeugen.

Auch keramische Primärteile müssen unbedingt mit Silberleitlack benetzt werden, da das Zirkoniumdioxid selbst nicht elektrisch leitfähig ist, wogegen bei NEM-Legierungen und Titan ein Aufgalvanisieren ohne Silberleitlack theoretisch möglich wäre. Diese Technik ist nicht unumstritten, da aus Sicht des Autors der für die Adhäsion notwendige Spalt für den Speichel fehlt und somit zu unerwünschten Ergebnissen führen kann.

Worauf muss ich beim Einsatz von Silberleitlack achten?

Ein Silberleitlack besteht aus plättchenförmigen Silberpartikeln in einem organischen Lösungsmittel. Die Konsistenz der Flüssigkeit und die Menge und Feinheit der Silberpartikel entscheiden über die Schichtdicke eines Lackauftrages bzw. sein Deckungsvermögen.

C.HAFNER

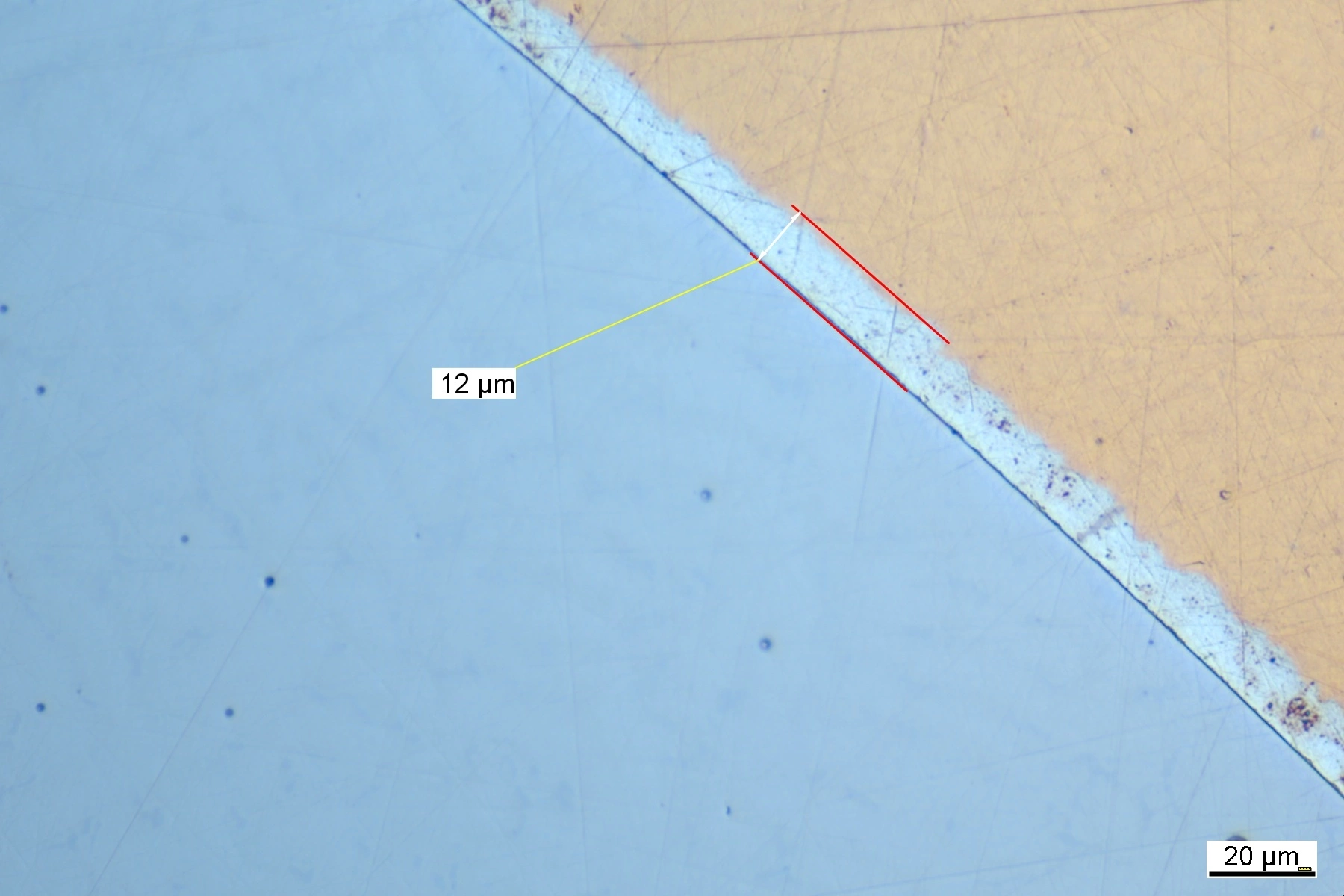

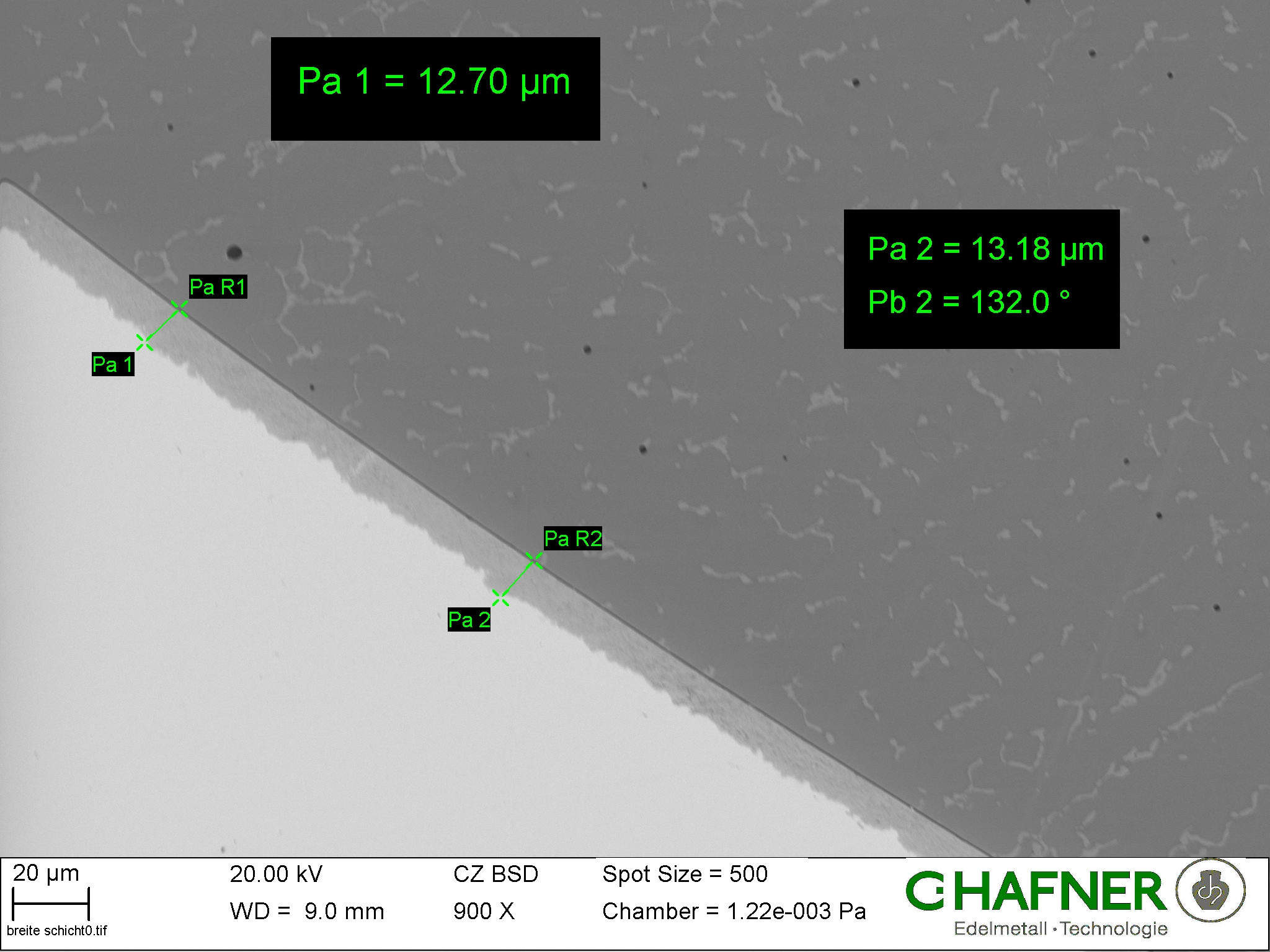

C.HAFNERC.HAFNER verwendet für die Technik mit dem Galvanogerät HF 700 zwei bzw. drei unterschiedliche Silberleitlacke. Viele Anwender arbeiten mit dem HF Silberleitlack oder HF Silberleitlack classic, die sich in ihrer Zusammensetzung etwas unterscheiden und mit einem in der Materialstraße beigefügten Pinsel sehr gut, gleichmäßig und homogen auftragen lassen. Grundsätzlich sind diese Lacke gut aufzuschütteln, die Mischkugel sollte mindestens eine Minute hörbar sein. Einmaliges Aufpinseln ist vollkommen ausreichend. Eventuelle Fehlstellen können nach einigen Minuten Trockenzeit punktuell korrigiert werden. Die Schichtstärke dieser Lacke beträgt ca. 12 μm (Abb. 8 u. 9).

C.HAFNER

C.HAFNERDiese beiden Lacke sind auch in Verbindung mit AGC-Bädern anwendbar, welche ebenfalls von C.HAFNER vertrieben werden. Für das AGC-System wird zusätzlich der AGC Silberleitlack Switch angeboten, der eine etwas kürze Trockenzeit hat, welche durch einen Farbumschlag nach rosa gekennzeichnet ist. Wichtig ist bei allen Lacken und unterschiedlichen Systemen eine nicht zu kleine, kräftige Leitspur, die von dem überpinselten Metallanteil der Elektrode zur Primärkonstruktion gelegt wird.

Alternativ – und das ist die eindeutig bessere Variante – kann der Silberleitlack auch mit der Airbrushpistole aufgesprüht werden (Abb. 10). Mit einem Arbeitsdruck von 0,5–0,7 bar wird durch eine sehr feine 0,2-mm-Düse ein hauchdünner Silberleitlackfilm aufgetragen (Abb. 11). Erreicht wird dies durch besonders feine Silberanteile in Verbindung mit einem entsprechend dünnen Lösungsmittel (Abb. 12). Selbst nach zweimaligem Aufsprühen wird lediglich eine Schichtstärke von ca. 5 μm erreicht. (Abb. 13 u. 14). Gerade bei wenigen Teleskopen oder sehr kurzen Fräsflächen bietet diese Technik große Vorteile (Abb. 15). Wer mit einer Airbrushpistole arbeitet, ist deutlich schneller – bei gleichbleibenden reproduzierbaren Ergebnissen. Das anschließende Reinigen der Airbrushpistole ist zwar aufwendiger, aber mit der richtigen Anwendungstechnik sehr schnell und einfach zu bewerkstelligen.

Unsaubere Oberflächen vermeiden

Unabhängig von Silberleitlack und Gerät ist es vor dem Aufbringen des Lackes unbedingt erforderlich, die Oberfläche des Primärteils akribisch zu reinigen. Unsaubere Oberflächen verhindern eine optimale Haftung des Lackes. Gerade bei NEM-und Zirkoniumdioxid-Primärteilen kann es zu Schwierigkeiten führen, wenn durch den Hochglanz nicht sichtbare Polierreste an der Oberfläche verblieben sind.

Mit hochprozentigem Alkohol (mindestens 96% Isopropanol) können diese Oberflächen am besten gereinigt werden. Ein Primärteil muss bei der Reinigung mit Alkohol beim mechanischen Abreiben mit einem fusselfreien Tuch zwischen den Fingern „quietschen“. Eine entsprechend lange Trocknungszeit des Lackes (mindestens 30 Minuten) ist auf jeden Fall einzuhalten.

| Schichtdicken | ||

|---|---|---|

| HF Silberleitlack | silber | ca. 12 μm |

| HF Silberleitlack classic | silber | ca. 12 μm |

| HF Airbrush Lack | silber | ca. 5 μm |

| AGC Leitlack „Switch“ | rosa | ca. 12 μm |

Teil 3

Die beste und mit Sicherheit auch effektivste Vorgehensweise Galvanokonstruktionen herzustellen, ist die direkte Methode, bei der auf das Primärteil aus Gold, Zirkoniumdioxid oder einer edelmetallfreien Legierung Gold aufgalvanisiert wird. Die überwiegende Mehrheit der Galvanoanwender arbeitet nach diesem Prinzip und erzielt damit auch die besten Ergebnisse. Ein Faktor, der bei dieser Methode das Ergebnis entsprechend beeinflussen kann, ist der aufgetragene Silberleitlack. In diesem 3. Teil geht es nun um weitere Zusatzmaterialien.

Galvanobäder sind filigrane und empfindliche Diven. Grundsätzlich ist darauf zu achten, dass nur von den Herstellern empfohlene Werkstoffe und Materialien mit den Bädern in Kontakt kommen. Andernfalls können die Galvanisierergebnisse sehr vom gewünschten Ziel abweichen bzw. der Prozess funktioniert gar nicht mehr und es gibt zeit- und nervenraubende, kostenverursachende Fehlabscheidungen.

Auffüllen der Primärteile: Polyurethan oder Polymer

C.HAFNER

C.HAFNEREin elementarer Faktor für das Erreichen des anvisierten Ziels ist das Material, mit welchem die Primärteile zur Befestigung der Elektroden aufgefüllt werden. C.HAFNER empfiehlt einen badverträglichen bewährten Zweikomponenten-Polyurethanmodellkunststoff (Abb. 16). Die Kunststoffkomponenten werden zu gleichen Gewichtsteilen abgewogen, 30 Sekunden durchgespateln und anschließend in die umgekehrt fixierten Primärkronen gefüllt. Die Aushärtezeit des Kunststoffes beträgt 30 Minuten. Der PU-Kunststoff ist nach dem Anmischen dünnflüssig, die Teile können aber durch die gute Oberflächenspannung komplett aufgefüllt werden.

Es ist unbedingt auf ein korrektes und nicht zu kurzes Anmischen zu achten, damit die Kunststoffanteile optimal miteinander vernetzt sind. Großer Vorteil des PU-Kunststoffes ist ein absolut passives Verhalten in der Galvanoflüssigkeit. Es lösen sich keine Kunststoffanteile aus, die dem Bad schaden könnten. Insbesondere beim Helioform-System von C.HAFNER, in dem mit dem Replenishing-Verfahren bis zu 28 g aus einem Elektrolyten ausgearbeitet werden können, ist dies eine elementare Bedingung. Verunreinigungen des Bades durch das Stumpfmaterial sind ausgeschlossen. Das sorgt dafür, dass in demselben Bad mehrere Durchgänge mit gleichbleibend guter Qualität galvanisiert werden können.

Nach dem Prozess ist das Entfernen des PU-Modellkunststoffes aus den Primärteilen sehr einfach. Durch leichtes Erwärmen über dem Bunsenbrenner wird der Kunststoff plastisch und kann leicht entfernt werden.

C.HAFNER

C.HAFNERViele Anwender anderer Galvanosysteme arbeiten gern mit dem Modellierkunststoff Pattern Resin. Sehr einfach und sehr schnell kann der Kunststoff mit der Pinseltechnik in die Primärteile appliziert werden. Die kurze Abbindezeit bis zur Aushärtung kommt dem Anwender entgegen, der dadurch Zeit spart und zügig weiterarbeiten kann. Da bei diesen Galvanosystemen empfohlen wird, die Objekte mit der Okklusalfläche entgegen der Fließrichtung des Bades einzuhängen, ist es von Vorteil, dass sich das Pattern Resin entsprechend aufbauen lässt und ein seitliches Anstiften der Elektrode dadurch möglich ist (Abb. 17).

Allerdings gibt es neben den vielen Vorteilen dieses schnellhärtenden roten Modellierkunststoffes auch einige Nachteile, die nicht unerwähnt bleiben dürfen. Neben möglichen Haut- und Augenreizungen sind diese durch Monomere gebildeten Polymere für Galvanobäder nicht sehr vorteilhaft. Wie bei allen Kunststoffen in dieser Zusammensetzung werden in der Trocken- und Aushärtezeit Monomere freigesetzt und können so unerwünschte Nebenwirkungen mit sich bringen. Grundsätzlich gilt: Je länger Pattern Resin aushärten kann, bevor es ins Galvanobad kommt, desto weniger Restmonomer wird freigesetzt. Unschöne, manchmal auch „pickelige“ Oberflächen der Galvanoobjekte können die Folge dieses Restmonomers im Galvanobad sein. „Das ist ja nicht so schlimm!“, meint vielleicht der eine oder andere Anwender, da bei diesen Galvanosystemen das Bad nicht mehr weiterverwendet wird. Das ist grundsätzlich richtig, die Qualität der Abscheidungen leidet aber unter den nicht optimalen Bedingungen bei der Anwendung von Pattern Resin.

Verwendung von Dubliersilikon

C.HAFNER

C.HAFNERWie bereits erwähnt, gibt es Anwender, die gern mit dem Dubliersystem arbeiten. Hierzu werden die Stümpfe bzw. Primärteile mit einem Silikon dubliert, anschließend gießt man die Dublierform mit Kunststoff oder auch Gips aus. Eventuell wird in dieser Form auch gleich noch Silberpuder in die Silikonform eingebracht, um leitfähige Stümpfe zu erzeugen (Methode nach Willershäuser).

C.HAFNER

C.HAFNERFür das Helioform-System wird ein blaues 1:1-Silikon angeboten, das mit einer Shore-Härte von 7 (nicht zu hart) sehr gut geeignet ist (Abb. 18). Das Silikon hat keine Rückstellungszeit, kann also sofort nach Entnehmen der dublierten Teile mit dem Zweikomponenten-PU-Kunststoff aufgefüllt werden. Wird dieser Kunststoff in einem trockenen Drucktopf 30 Minuten bei 2 bar ausgehärtet, garantiert der Hersteller eine korrekte 1:1-Abformung im Vergleich zum Originalteil. Zu enge oder zu weite Galvanokronen sind somit bei korrekter Anwendung ausgeschlossen.

Dubli-Gum, welches für die AGC-Technik angeboten wird, ist ein ebenfalls sehr gut zu verarbeitendes Silikon (Verhältnis 9:1). Mit einer Shore-Härte von 12 ist es deutlich härter (Abb. 19).

Sekundenkleber

Zum Befestigen der Elektrode am Stumpf oder am Kunststoff werden in der Zahntechnik handelsübliche cyanacrylathaltige Sekundenkleber verwendet. Es ist besonders darauf zu achten, dass der Metallanteil der Elektrode nicht mit Sekundenkleber überzogen ist.

Abdecklack

Für viele Anwender unverzichtbar ist der lichthärtende Helioform-Abdecklack LC, mit dem alle Bereiche abgedeckt werden können, die nicht galvanisiert werden sollen. Metallanteile unterhalb von Stufen oder Hohlkehlen, aber auch die Leitspur selbst, können nach Abtrocknen der unterschiedlichen Silberleitlacke von C.HAFNER mit dem LC Lack abgedeckt werden (Abb. 20).

C.HAFNER

C.HAFNERAufpassen müssen Anwender, die mit dem AGC Leitsilberlack Switch arbeiten. In diesem Fall ist der Helioform-Abdecklack LC nicht zu empfehlen, da dieser den Switch-Lack anlösen und dadurch die Leitspur unterbrechen kann.

Definitive Befestigung

Gleich mit welchem System gearbeitet wird, ist es im letzten Schritt notwendig, die fertigen Galvanokronen mit der Tertiärkonstruktion zu verkleben. Die beste und sicherste Methode ist das Verkleben im Mund, unerwünschte Spannungen sind damit fast ausgeschlossen. Der AGC Cem von C.HAFNER (Abb. 21) ist ein selbsthärtender goldfarbener Befestigungszement, der sich auch zum Verkleben im Mund des Patienten hervorragend eignet (ISO 4049:2019).

C.HAFNER

C.HAFNERDie Doppelspritze mit der aufgeschraubten Mischkanüle ermöglicht leichtes Mischen und Dosieren im richtigen Verhältnis. Die Verarbeitungszeit beträgt ca. 90 Sekunden, die intraorale Aushärtezeit ca. 6 Minuten. Beim Verkleben auf dem Modell ist der AGC Cem nach ca. 15 Minuten komplett mechanisch ausgehärtet. In beiden Fällen wird ein Haftvermittler empfohlen, der nach den entsprechenden Vorgaben aufgetragen werden soll.

Fazit

Galvanobäder sind sehr empfindlich gegen jegliche Verunreinigungen. Daher sollten nur Materialien zum Einsatz kommen, die vom Badhersteller getestet und freigegeben wurden. Es ist auch zu berücksichtigen, dass die Kombination von Produkten verschiedener Hersteller zu Schwierigkeiten und Fehlabscheidungen führen kann. Jedoch sind Materialien, die nicht mit dem Bad in Berührung kommen, in der Regel frei wählbar, z. B. Dubliersilikone. Bei allem ist es nicht zu vernachlässigen, die Haltbarkeitsdaten von Werkstoffen und auch Bädern im Auge zu behalten: Überlagerte Produkte können ihrerseits Fehler verursachen.

Der nächste und letzte Teil der Serie beschäftigt sich mit „Geräteprogrammierungen: Auswirkungen auf die Qualität“.

Teil 4

„Kleiner Strom und lange Laufzeit“ war schon immer die Devise von C.HAFNER bei der Herstellung von Galvano-Sekundärteilen. Jeder Hersteller von Galvanogeräten hat seine eigene Philosophie entwickelt, wenn es darum geht, die besten, schönsten und härtesten Galvanokronen abzuscheiden. Das hat sich in der Vergangenheit zum Beispiel im Extremfall des AGC-Speed-Gerätes gezeigt, welches innerhalb einer Stunde galvanisieren konnte, sich aber letztlich nicht durchgesetzt hat. Ist das Grundprinzip bei allen Geräten gleich, gibt es aber doch Unterschiede, die mehr oder weniger Einfluss auf das Ergebnis haben.

Die zahntechnische Galvanotechnik ist ein Bereich der Elektrochemie, bei deren Prozessen es um eine Beschichtung von Gegenständen mit Metall geht. Die Teile sind vollständig von einem Elektrolyten umgeben, in welchem der Stromfluss für die notwendige Ionenabgabe über verschiedene Salze erreicht wird. Zusätzlich sind pH-Puffer, Stabilisatoren und Glanzbildner vorhanden, die für den Aufbau einer gleichmäßigen Goldschicht verantwortlich sind. Unterschiede in der Zusammensetzung dieser Elektrolyte können verständlicherweise auch Unterschiede in der Qualität des Endproduktes bewirken.

Die Goldbäder oder Elektrolyte sind sehr empfindlich gegen Verschmutzung und sollten deshalb sehr sorgfältig behandelt werden. Nur absolut saubere Bäder, die immer mit einer gleichbleibenden Temperatur betrieben werden, gewährleisten reproduzierbare Ergebnisse.

Ein wichtiger Faktor ist die Dauer der Abscheidung, die einen Einfluss auf das Ergebnis hat. Eine lange Laufzeit in Verbindung mit einem kleinen Stromfluss sorgt für die elektrolytschonendste und homogenste Abscheidung. Die für die Härte der Galvanokronen u. a. zuständige „unregelmäßige“ Anordnung der Gold-Atome ist dann deutlich gleichförmiger als eine Abscheidung in einer geringeren Zeit. Werden die Gold-Atome zu schnell angelagert, ist diese unregelmäßige Anordnung zu ungleichmäßig und das Gefüge der Galvanoteile nicht optimal. Wie bereits erwähnt, sorgt diese unregelmäßige Anordnung aber auch für die Härte, was letztlich bei allzu schnellen Abscheidungen auch zu einer Art „Versprödung“ der Galvanoobjekte führen kann.

„Weniger ist mehr“

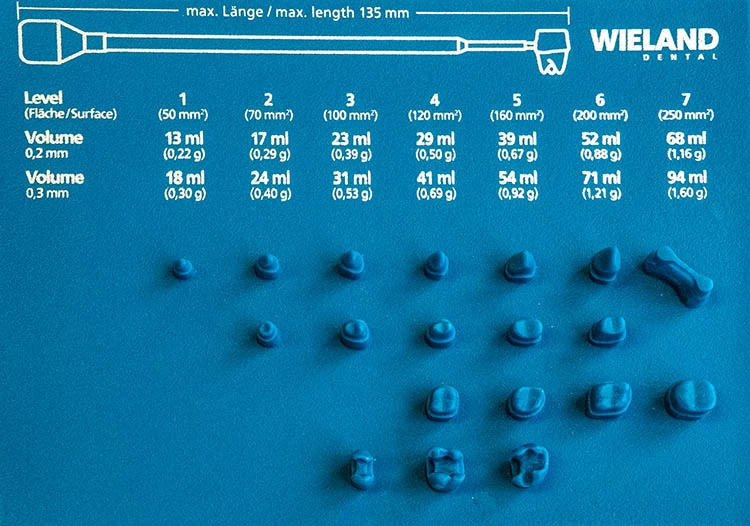

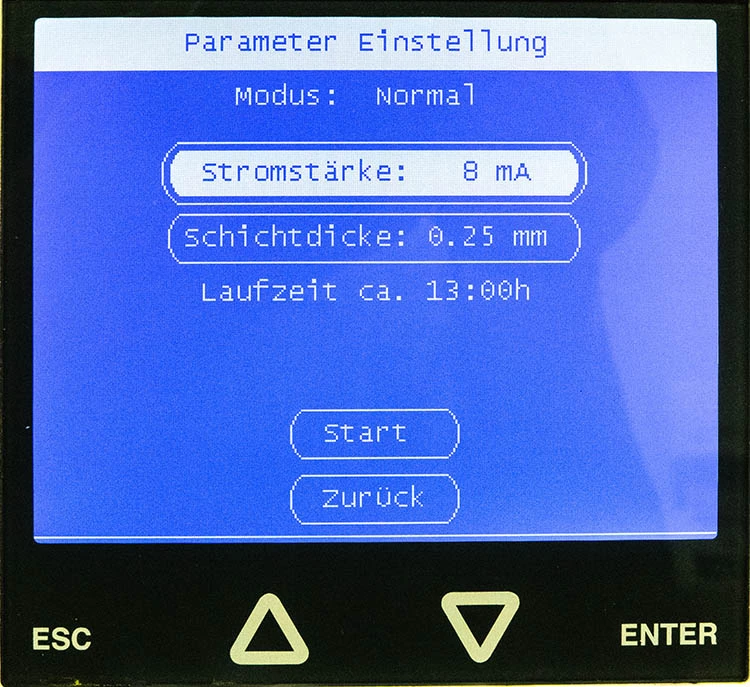

Alle Hersteller haben für ihre Geräte Parameter entwickelt, die den notwendigen Anforderungen an das Galvanisierergebnis gerecht werden. Viel entscheidender ist dagegen die korrekte Eingabe der notwendigen Parameter beim Bestücken und Programmieren des Galvanogerätes. Vor allem, was die Stromstärke (in mA beim HELIOFORM) oder z. B. das Level (beim AGC Micro Vision) betrifft, ist es wichtig, die „richtige“ Entscheidung zu treffen (Abb. 22 u. 23).

Sehr viele Anwender entscheiden sich aus „Sicherheitsgründen“ für eine etwas höhere Stromstärke und sind anschließend von der nicht immer schönen Oberfläche der Galvanoteile enttäuscht. Hier gilt ganz klar die Aussage: „Weniger ist mehr“, um schönere und glattere Oberflächen zu erreichen. Ist man sich nicht sicher, welche Stromstärke gewählt werden soll, ist die geringere fast immer die richtige. Wie die Ergebnisse ausschauen, wenn eine Krone mit einer korrekten, einer zu hohen und einer viel zu hohen Stromstärke hergestellt wird, ist deutlich auf den Abbildungen 24-28 zu sehen.

Das elektrochemische Äquivalent

Etwas komplizierter hört sich die Sache an, wenn man vom elektrochemischen Äquivalent spricht, welches die Menge des abgeschiedenen Goldes in Gramm an einer Elektrode durch eine elektrische Ladung von einer Amperestunde definiert. Entscheidend ist also der Anteil der elektrischen Ladung, der im Prozess zu einer Abscheidung von Gold führt. Je nach Zusammensetzung des Elektrolyten kann dabei nur ein Teil der elektrischen Gesamtladung als tatsächliche Ladung genutzt werden. Dieses Verhältnis ist die Stromausbeute, die letztlich für die Abscheidung genutzt werden kann. Und darin liegt die Aufgabe der Hersteller eines Galvanogerätes und der dazugehörigen Bäder, dieses Verhältnis so zu bestimmen, dass auf einer definierten Oberfläche (Stumpfgröße) die gewünschte Schichtdicke in einer guten Qualität abgeschieden werden kann.

Einfacher gesagt bedeutet dies, dass die abgeschiedene Feingoldmenge proportional zur Stromstärke (Größe des zu galvanisierenden Objektes) und der Galvanisierzeit ist. Wenn also bei einem Galvanisiervorgang die vorgegebene Schichtstärke nicht erreicht wird, muss die Stromstärke verändert werden.

Natürlich könnte man durch die Veränderung der Stromstärke auch „dickere“ Kronen erhalten, die Qualität der Abscheidung wird allerdings eher schlechter (Abb. 29 u. 30).

Bei allen Systemen – außer beim HELIOFORM – korreliert mit diesen Daten zusätzlich auch noch das Volumen des einzusetzenden Bades, weil hier nur eine begrenzte Menge an Gold für diesen Abscheideprozess zur Verfügung steht. Mit der Verarmung des Bades an Gold zum Ende des Prozesses hin leidet die Qualität der Abscheidung. Das ist auch der Grund, warum diese Bäder nie zu 100 % auszuarbeiten sind und einer Restgoldabscheidung unterzogen werden müssen.

Abschließend kann gesagt werden, dass man mit den allermeisten Galvanogeräten im Dentalmarkt gute Ergebnisse erzielen kann. Differenzen in der Technik der einzelnen Geräte, der Bäder und Materialien sorgen aber dafür, dass es einige Qualitätsunterschiede geben kann. Letztlich liegt es am Anwender selbst, das für ihn „richtige“ System zu testen und sich dafür zu entscheiden.

Zusammenfassung und Fazit

„Die Welt des Galvanoformings“ ist der Name dieser Beitragsreihe, die in den vergangenen drei Ausgaben des Zahntechnik Magazins veröffentlicht wurde*. Ziel war es, einen Überblick über die unterschiedlichen Galvanosysteme sowie die verwendeten Materialien zu verschaffen und auf mögliche Fehler hinzuweisen. Mit einem funktionierenden Gerät, den empfohlenen Materialien und einer korrekten und sauberen Arbeitsweise sind in jedem Fall reproduzierbare und gute Ergebnisse erzielbar.

Passend zum Thema hat C.HAFNER im Oktober auf Facebook eine Diskussionsgruppe gestartet, hier zu finden: www.facebook.com/groups/galvanoforming/

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.