Die Anforderung an die digitale Fertigung einer Totalprothese besteht darin, unter Verwendung von Konfektionszähnen eine funktionelle Totalprothese herzustellen. Es ist wichtig zu wissen, dass die Positionen der konstruierten und nach dem Fräsen in die Prothesenbasis eingeklebten Zähne – ob einzeln, im Block oder konfektioniert – nie gleich sind. Standardgemäß gibt es Abweichungen durch das erzeugte Spaltmaß zwischen gefrästen Zahntaschen und den Konfektionszähnen in der Designsoftware.

In der Folge entstehen Abweichungen bei der Okklusion und Artikulation. Nach dem Einbringen der Konfektionszähne ist es daher unerlässlich, die korrekte Okklusion und Artikulation maschinell wiederherzustellen.

Im selben Arbeitsschritt müssen außerdem die apikalen Anteile der Konfektionszähne, wenn sie denn im Kieferkamm stehen, automatisiert weggefräst werden. Denn nur so wird die Passung der Prothesenunterseite an die Schleimhaut gewährleistet.

Die allgemein angewandte einfache Herstellung einer Prothesenbasis zur Aufnahme von konstruierten gefrästen Zähnen und das Fräsen von Einzelzähnen, Zahnblöcken oder Zahnkränzen ist mit Lösungen unterschiedlicher Anbieter möglich. In dieser Dokumentation wird der Vorgang zur digitalen Herstellung einer Vollprothese unter Anwendung von Konfektionszähnen anhand des imes-icore Smart-Denture-Workflows und imes-icore-Maschinen dargestellt. Ein großer Teil der systemzugehörigen imes-icore-Fräsmaschinen aus dem Business-Bereich – wie z.B. Modelle der 350i pro-Serie – ist mit einem Nullspannsystem ausgestattet, was die präzise Positionierung stark vereinfacht.

Dies ermöglicht einen einfachen Rohlingswechsel des kompletten Rohlingshalters per Knopfdruck. Zudem können mit dem Nullspannsystem unterschiedliche Adapter eingesetzt werden, wie z.B. unterschiedliche PreFab Abutmenthalter, Glaskeramikhalter oder ein halboffener Blankhalter. Bei den Maschinen mit vollautomatisiertem Blankmagazin wird eine vielseitige Bearbeitung von bis zu 16 Rohlingen im mannlosen Betrieb ermöglicht.

In unserem Fall wird eine zahnfleischfarbene Kunststoffscheibe aus dem Hause Pritidenta von der Schwenk-Achse der Fräsmaschine samt dem Rohlingshalter automatisch abgenommen, die Konfektionszähne in die gefrästen Zahntaschen der Prothesenoberseite eingebracht und wieder per Knopfdruck in die Schwenk-Achse eingesetzt. Eine absolut genaue Repositionierung des Scheibenhalters in der Maschine in der gleichen Position wird hierdurch gewährleistet. Anschließend wird die Unterseite der Prothesenbasis gefräst sowie die Funktion der Zähne mittels Einschleifens der markierten Zahnflächen nachgefräst.

Dies ist eine grundlegende Voraussetzung, um Okklusion und Artikulation möglichst exakt einschleifen zu können. Der Arbeitsablauf gliedert sich wie folgt:

CAD-Output generieren

Als CAD-Software kommt die Exocad Galway zum Einsatz. Im ersten Schritt wird softwareseitig ein STL-file via CAD erstellt. Hinsichtlich des Herstellungsverfahrens gilt es dabei zu beachten, dass sowohl Prothesenbasis als auch Zähne gefräst werden sollen. Es wird also subtraktiv hochgenau gefertigt statt additiv.

Das Spaltmaß der Taschen in der Prothesenoberseite zur Aufnahme der Konfektionszähne lässt sich je nach Bedarf modifizieren. Generell kann man mit einem relativ kleinen Spaltmaß designen, da bei Einzelzähnen eine gemeinsame Einschubrichtung irrelevant ist.

Als Output-Dateien werden eine STL-Datei der Prothesenbasis, eine Monoblock-Datei sowie die dazugehörigen Info-Dateien erzeugt werden. Die vorgegebene Lage aus der Designsoftware wird 1:1 in das CAM-System importiert.

Fräsdateien erstellen

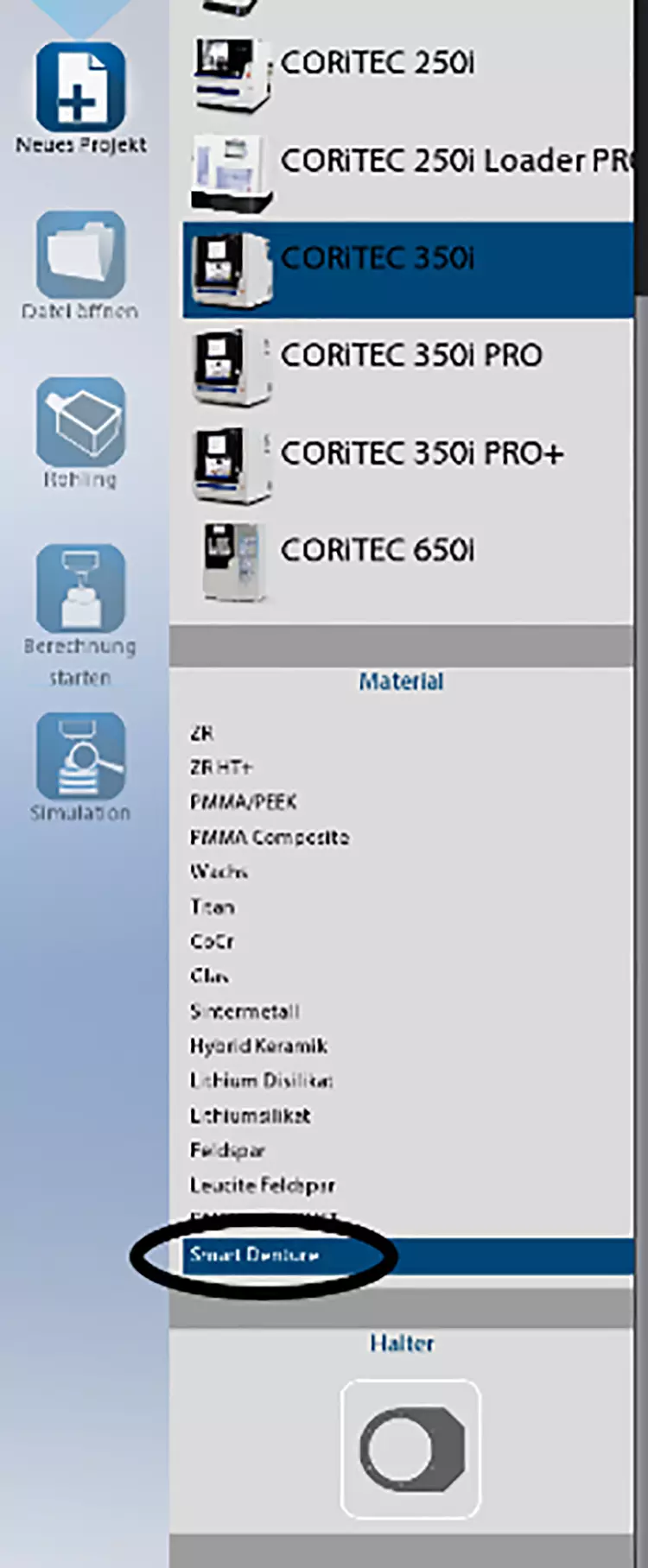

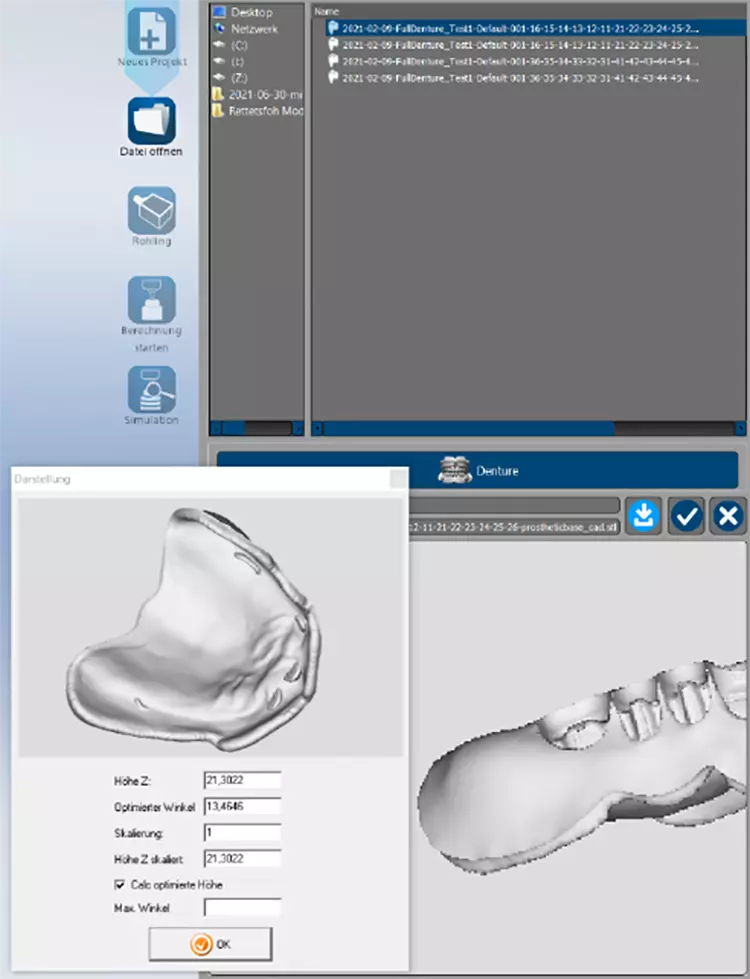

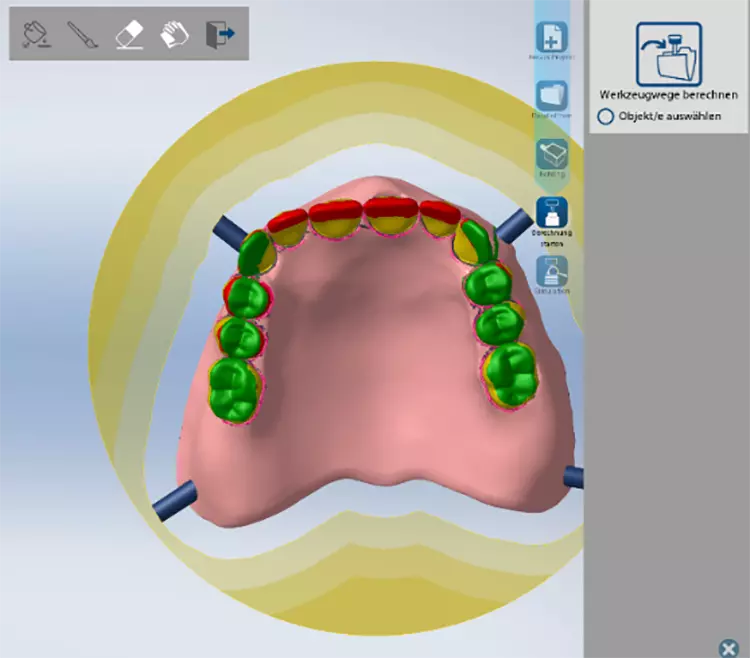

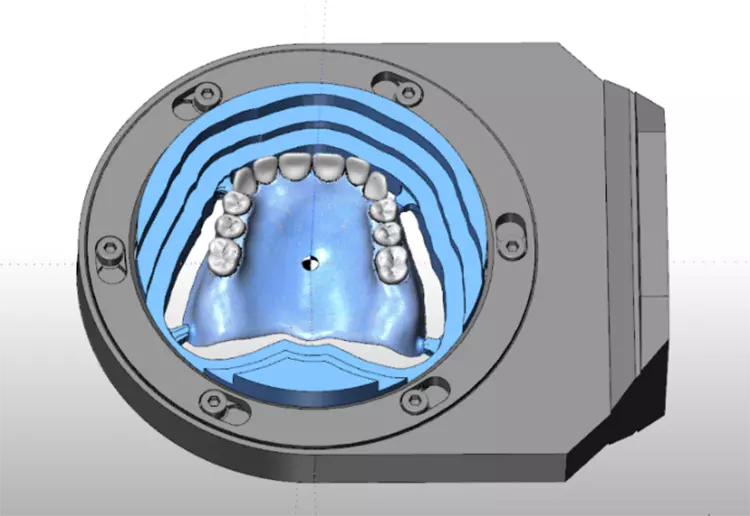

Im dargestellten Smart-Denture-Workflow wird die iCAM V5 smart (imes-icore) als CAM-Software gewählt (Abb. 1). Anschließend wird die betreffende STL-Datei (prostheticbase_cad.stl aus Exocad Galway oder STL aus dem Dental-Designer) gewählt und aus dem CAD-Output geladen. Im Vorschaufenster erscheint die Prothesenbasis-Oberseite mit den Zahntaschen (Abb. 2). imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter

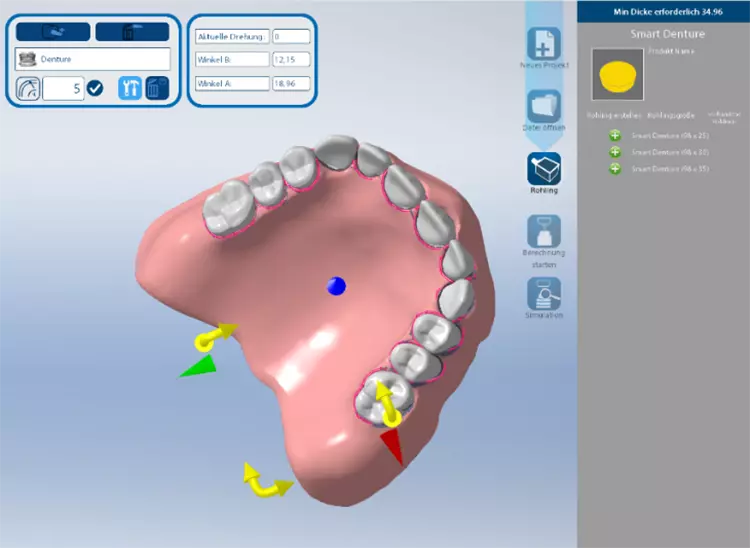

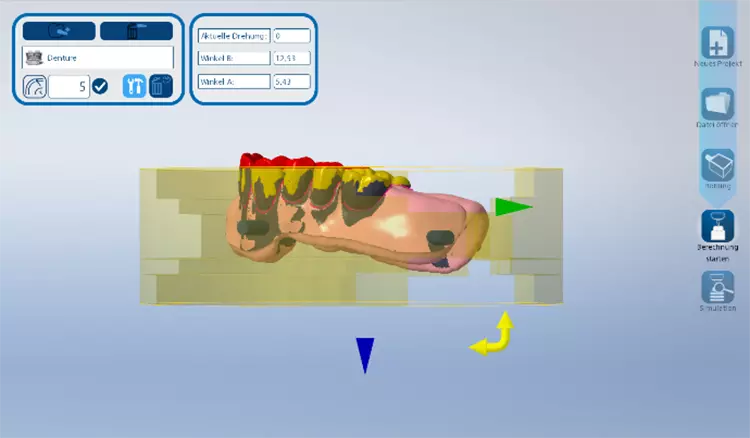

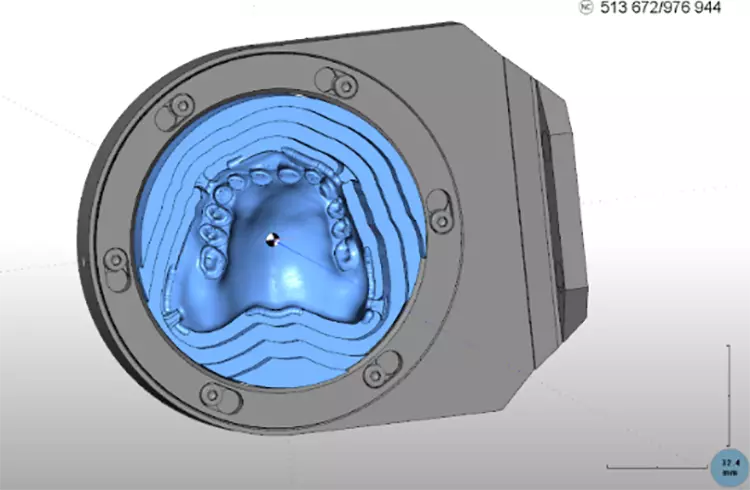

Nachdem das Einladen der Datei bestätigt wurde, erscheint die Monoblock-Datei mit Zähnen auf dem Desktop (Abb. 3). Wählt man die Blankhöhe aus, wird die Prothesenbasis samt Zähnen dargestellt (Abb. 4). imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter

Aus Prothesenbasis plus Zähne berechnet die Software automatisch die Höhe der zu nutzenden Frässcheibe. Da jedoch nur die Zahnfleischtaschen relevant sind, kann der obere Teil der Zähne aus der Scheibe herausstehen und somit eine Scheibe mit geringerer Höhe ausgewählt werden (Abb. 4).

Prothesenoberseite fertigen

imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter

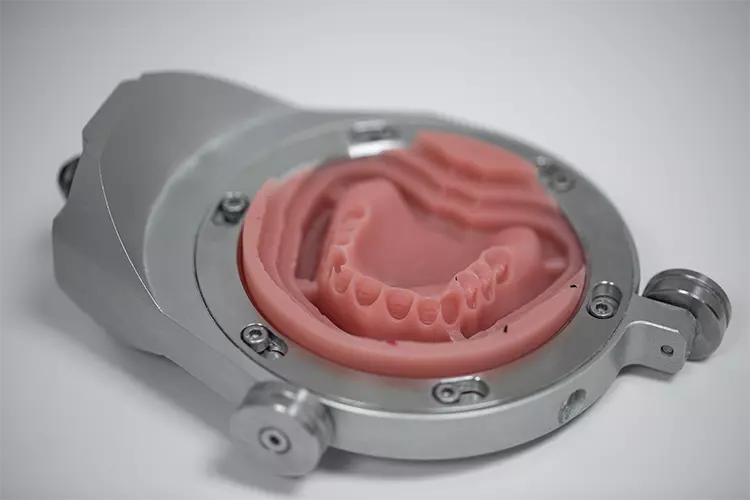

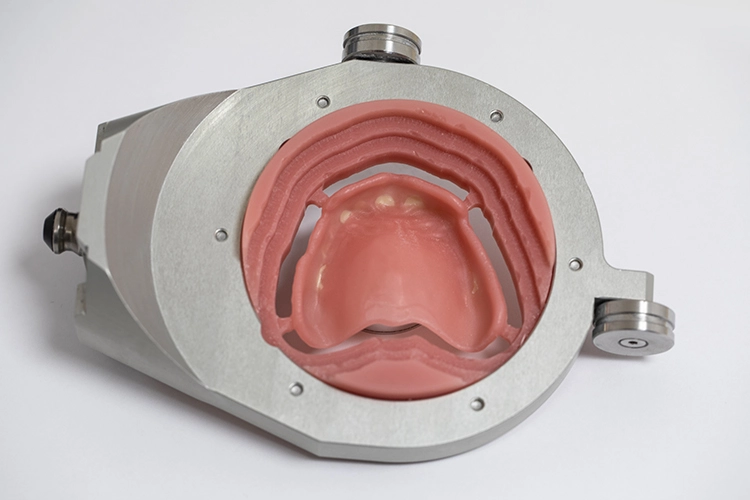

Nach diesem ersten Fräsvorgang wird der Halter mit eingespannter Scheibe von der Schwenk-Achse gelöst und aus der Maschine entnommen (Abb. 7). Danach bringt man die Konfektionszähne lichthärtend oder polymerisierend in die gefrästen Zahnaufnahmen ein (Abb. 8). Zur Anwendung kommt hier lichthärtendes, transparentes Material, welches sich gut zur Befestigung eignet. imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter

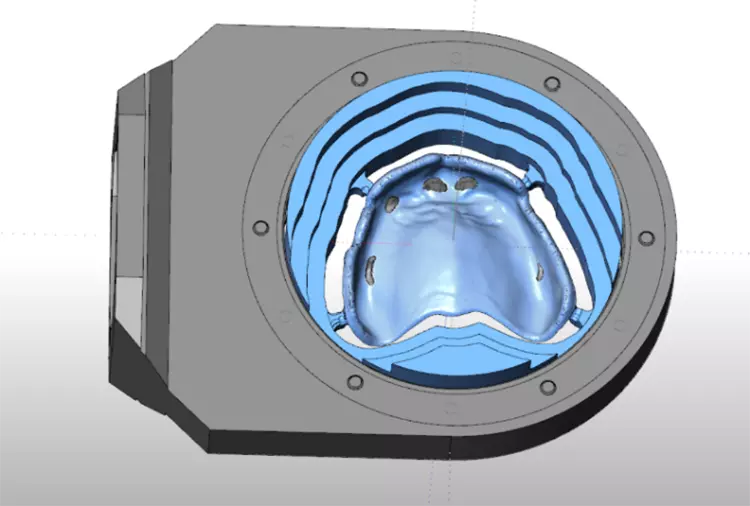

Prothesenunterseite fertigen

imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter

Gleichzeitig werden die markierten Bereiche der Zähne mittels 2,5- und 1,0-mm-Werkzeuge in Funktion gebracht, um die korrekte Okklusion und Artikulation einzuschleifen (Abb. 10). Abschließend gilt es nur noch die Scheibe der Maschine zu entnehmen, die Prothese herauszutrennen und händisch zu finalisieren (Abb. 11 bis 13). imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter imes-icore und Th. Hofstetter

imes-icore und Th. Hofstetter

Zeitaufwand

Der Zeitaufwand für Scannen und Designen variiert je nach zahntechnischem Wissen um Totalprothetik und routiniertem Umgang mit der CAD-Software. In unserem Fall benötigten wir ca. 1,5 bis 2 Std. Das Positionieren und Berechnen in der CAM sowie das Fräsen von Ober- und Unterseite der Prothese inklusive Einkleben der Konfektionszähne nehmen zudem etwa 2,5 bis 3 Std. in Anspruch, wobei die reine Fräszeit in der Maschine bei unter 2 Std. liegt.

Fazit

Der analoge Herstellungsprozess einer Totalprothese ist zeitaufwendig und findet nicht immer große Begeisterung im Dentallabor. Doch durch die Digitalisierung wird die Anfertigung einer Vollprothese wieder attraktiver. Der hier vorgestellte automatisiert geführte Smart-Denture-Workflow erlaubt alle Variationen zum Herstellen von Totalprothesen, sowohl die Generierung mit individuell gefrästen Komponenten als auch mit den in der CAD hinterlegten Konfektionszähnen.

Durch Einladen einer einzigen STL-Datei wird ein automatisierter Workflow gestartet. Maschinell gefräst wird dabei sowohl die Oberseite der Prothese mit Taschen als auch die Unterseite der Prothesenbasis. Im Kieferkamm stehende Zähne stellen kein Problem dar.

Zudem lässt sich der Kauapparat funktionell stimmig gestalten – und dies innerhalb eines einfachen digitalen Workflows. Das Finishing der Prothese beschränkt sich lediglich auf das Heraustrennen aus dem Rohling und das anschließende Polieren.

Der daraus resultierende relativ geringe Zeitaufwand zur Erstellung einer Vollprothese senkt die Herstellungskosten und erlaubt eine deutlich besser finanzierbare Lösung für den Patienten. Weitere Vorteile bestehen in der Replizierbarkeit und Passung.

Näheres zu den Autoren des Fachbeitrages: ZTM Thomas Hofstetter, Dominik SchmittBildquellen sofern nicht anders deklariert: Unternehmen, Quelle oder Autor/-in des Artikels

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.