Der Miniaturbereich mit Werkstücken bis zu einer Materialstärke von weniger als 0,2 mm – beispielsweise bei kieferorthopädischen Konstruktionen – gehört zu den anspruchsvollsten Schweißarbeiten in der Zahntechnik. Da sich die komplexen Bearbeitungsprozesse auf kleinstem Raum abspielen, müssen dabei qualitativ hochwertige und stabile Schweißnähte oder Schweißpunkte für die feinen Geometrien entstehen. Ein zu schnelles Abnutzen der Elektrode erforderte ein häufiges Anschleifen und damit eine ungewollte Unterbrechung des Arbeitsflusses und der Reproduzierbarkeit der Prozesse.

Wolfram Industrie GmbH

Wolfram Industrie GmbH

Beim Feinschweißen lässt sich eine einwandfreie Schweißnaht nur mit einem minimalen und präzisen Wärmeeintrag über einen kontrollierten Schweißimpuls erzielen, was hohe Anforderungen an das Werkzeug stellt. Dies bedeutet besonders für die Elektrode eine extreme thermische Belastung, der sie trotz ihrer geringen Größe standhalten muss. Schnell bilden sich bei niedriger Materialqualität herkömmlicher Elektroden Risse oder die Elektrode bricht im schlimmsten Fall sogar ab.

Wolfram Industrie GmbH

Wolfram Industrie GmbH

Höchste Entwicklungsansprüche auf kleinstem Raum

In der Zahntechnik müssen beispielsweise an Brücken, Stegen und anderen Implantatkonstruktionen sowie an Prothesen oftmals überaus dünne und hitzeempfindliche Stellen stabil geschweißt werden. Dabei nimmt die Güte der Elektrode eine zentrale Rolle zur Erstellung einer makellosen Schweißnaht ein. „Um diesen hohen Anforderungen gerecht zu werden, unterstützt uns die Gesellschaft für Wolfram Industrie seit unserer Firmengründung“, so Fuchs. „Durch das kollektive Know-how beider Unternehmen konnten wir die Qualität dieser zentralen Komponente im Schweißprozess kontinuierlich verbessern.“

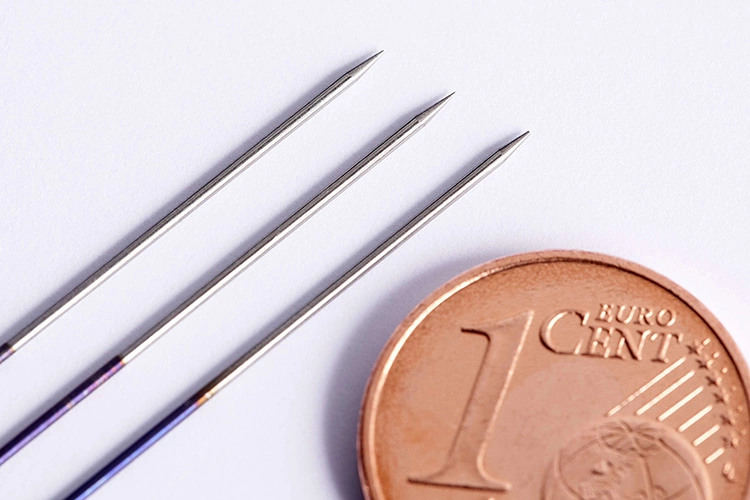

Aus diesen Erfahrungen heraus haben beide Unternehmen in enger Kooperation die Schweißelektrode PUKStar entwickelt. Diese Elektrode besteht aus einer für die Zahntechnik angepassten Wolframlegierung und ist vergleichbar mit einer Stecknadel mit einem Durchmesser von 0,6 bis 1,0 mm. Dank der verbesserten Elektrodengeometrie und -beschaffenheit zeichnet sich die PUKStar durch eine hervorragende Standzeit bei gleichzeitig günstigem Zündverhalten aus.

Wolfram Industrie GmbH

Wolfram Industrie GmbH

Auf Grundlage dieser Versuchsergebnisse ließ sich danach sowohl die Beschaffenheit der Elektrode als auch die Zusammensetzung der Legierung optimieren. Dank dieser Anpassungen verbessert die PUKStar eine große Bandbreite unterschiedlicher Anwendungen in der Zahntechnik – beispielsweise können damit komplexe Werkstücke kombiniert, erweitert oder repariert werden.

Weitere Entwicklungsarbeit und enge Kooperation

Die Zusammenarbeit von Lampert und Wolfram Industrie geht allerdings über die Entwicklung der PUKStar hinaus. „Aufgrund der engen Kooperation gibt es auch immer wieder neue Ideen, die an anderer Stelle verwendet werden können“, berichtet Schaffitz. „Beispielsweise konnte Lampert hilfreiche Impulse für die Bearbeitung von Edelmetallen liefern und uns dort unterstützen. Wir freuen uns daher auf weitere spannende und zielführende Projekte, um die Forschung im Bereich der Schweißtechnik voranzubringen.“ So wird etwa im Augenblick an einem nachhaltigen Recycling-Verfahren für einen verantwortungsbewussten Umgang mit dem wertvollen Rohstoff Wolfram gearbeitet.

Im Gegenzug dieser Entwicklungsleistungen wird Lampert durch Wolfram Industrie als Universaldienstleister im Bereich der WIG-Elektroden betreut. Beispielsweise stellen die Wolframspezialisten die neu entwickelte PUKStar selbst her und übernehmen auch den spezifischen Anschliff der Elektroden.

„In der Gesellschaft für Wolfram Industrie haben wir die ideale Symbiose aus Elektrodenversorgung und Forschungskompetenz gefunden, die wir für unsere hochwertigen Feinschweißgeräte benötigen“, resümiert Fuchs. „Die regelmäßige Zusammenarbeit führt zu einer deutlichen Weiterentwicklung der bestehenden Elektrodenqualität.“ Auch gehört die Diagnose der Schweißprozesse mit Rasterelektronenmikroskopen oder Spektralanalysen bei Bedarf zum angebotenen Portfolio von Wolfram Industrie. Auf diese Weise wird eine stets optimale Schweißnaht selbst bei komplexen und winzigen Anwendungen in der Zahntechnik garantiert.

Weitere Informationen unter www.wolfram-industrie.de und www.lampert.info

Quelle:

Wolfram Industrie GmbH

Bildquellen sofern nicht anders deklariert: Unternehmen, Quelle oder Autor/-in des Artikels

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.