Die additiven Fertigungsverfahren (AF) in Kombination mit den entsprechenden Materialvarianten ermöglichen zudem evtl. neue Anwendungen und – durch Kombination einzelner Verfahren – faszinierende Synergien für den klinischen Alltag [9]. Die Vielfalt der Technologien und Materialien ist allerdings immer noch recht unübersichtlich. Ein Basiswissen um die Möglichkeiten der additiven Fertigung ist daher für das zahntechnische Labor durchaus interessant: Neben materialkundlichen Alternativen und Fertigungsoptionen können sich auch zeitliche und wirtschaftliche Vorteile aus der Anwendung ergeben.

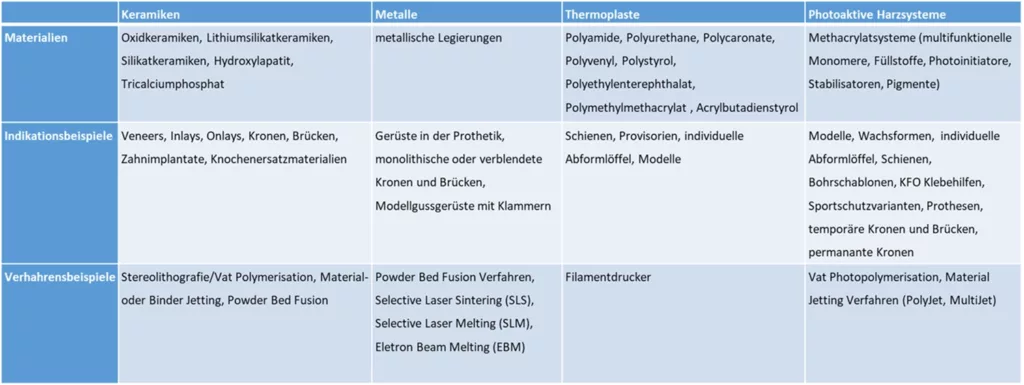

Für das Dentallabor ist bei der Einschätzung und Bewertung der 3D-Druck-Verfahren von großer Bedeutung, welche Arten von Materialien sich überhaupt in additiven Verfahren verarbeiten lassen. In diesem Beitrag soll erläutert werden, welche Indikationen sich mit den entsprechenden 3D-Druck-Materialien in der Zahntechnik und Zahnmedizin derzeit abdecken lassen (Abb. 1). Eine kurze Erläuterung zu den einzelnen Verfahren rundet die Übersicht zum Thema 3D-Druck ab [16].

Keramiken

In additiven Verfahren können Oxidkeramiken, Lithiumsilikatkeramiken oder auch Silikatkeramiken zu Veneers, Inlays, Onlays, Kronen und Brücken verarbeitet werden. Auch für dentale Implantate werden entsprechende Optionen angeboten. Als defektorientierte Knochenersatzmaterialien können Hydroxylapatit und Tricalciumphosphat entsprechend in Formen gebracht werden [1]. Für die additive Fertigung von keramischem Zahnersatz werden Verfahren wie Stereolithografie/Vat Photopolymerisation, Material- oder Binder Jetting oder Powder Bed Fusion (z.B. Lithoz) eingesetzt.

Grundlage der indirekten additiven keramischen Fertigung ist immer der Aufbau eines Grünkörpers durch einen schichtweisen Materialauftrag aus Schlicker oder Pulvermassen. Das gefertigte Objekt muss nach der Formgebung gereinigt und wärmebehandelt werden.

In diesen Prozessen werden zuerst Bindemittel entfernt (entbindern) und die Konstruktion abschließend final gesintert. Direkte Verfahren wie Lasersintern von Keramiken sind möglich, allerdings aufgrund der sehr hohen Sintertemperaturen meist deutlich aufwendiger.

In der Stereolithografie werden mit keramischen Komponenten versetzte Photopolymerisate geformt und schichtweise mit Licht polymerisiert. Die Rohstoffe beinhalten daher neben der keramischen Basis auch organische Bindemittel, Monomere und Photoinitiatoren. Im alternativen Binder JettingVerfahren werden flüssiges Bindemittel und Pulverpartikel selektiv im Wechsel appliziert und auf diese Weise eine Form erstellt. Anschließend wird die Konstruktion aus dem Harz- oder Pulverbett gelöst und gereinigt. Im Abschluss an die Reinigung werden die Binde- und Lösungsmittel aus dem sogenannten Grünling herausgelöst (Entbinderung). Die entbinderte Form muss dann anschließend analog zur klassischen Keramik gesintert werden, um die finalen Eigenschaften zu erhalten.

Metallische Legierungen

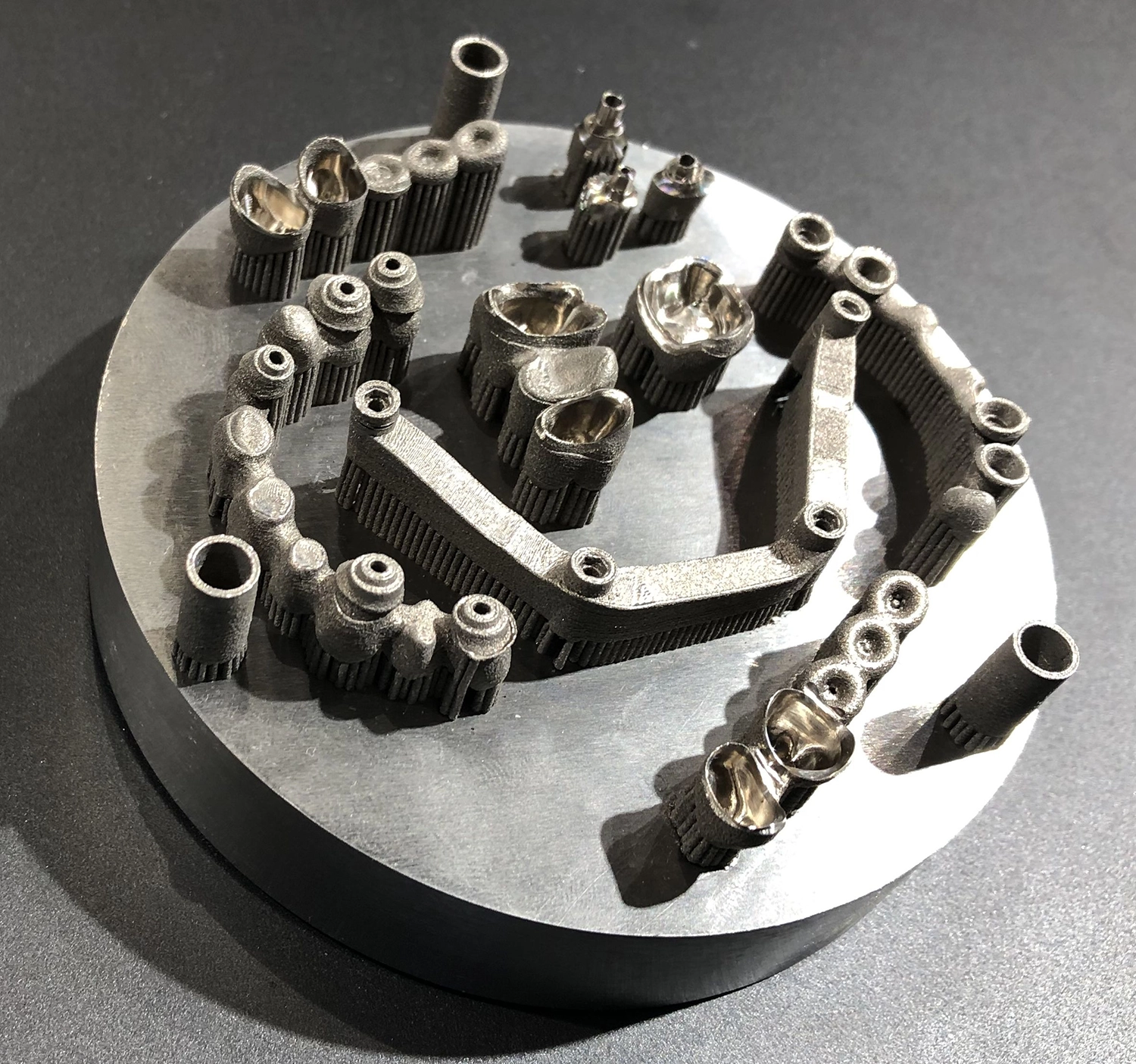

Mit additiven Methoden können metallische Legierungen für Gerüste für verblendete Kronen und Brücken, monolithische Restaurationen oder auch für Modellgussgerüste mit Klammern verarbeitet werden. Die speziell entwickelten oder für die Fertigung optimierten dentalen Legierungen werden im sogenannten Powder Bed Fusion Verfahren (Selective Laser Sintering (SLS), Selective Laser Melting (SLM) und Electron Beam Melting (EBM)) additiv verarbeitet [5].

Prinzipiell wird hierbei das metallische Pulver mit einem Laser- oder Elektronenstrahl auf- und verschmolzen, wodurch ein feinkörniges und homogenes Gefüge mit guten mechanischen Eigenschaften entsteht. Unterscheiden lassen sich die additiven Verfahren danach, wie die metallischen Pulverschichten aufgebracht werden. Nach dem entsprechenden Aufbau der Konstruktion werden die endgültigen mechanischen Eigenschaften in einer thermischen Nachbehandlung ausgebildet. Hierbei entsteht das finale Gefüge mit seiner charakteristischen kristallinen Struktur.

In der metallischen Fertigung lassen sich additive und subtraktive Prozesse auch kombinieren. So wird beispielsweise die Konstruktion in einer Basisform gedruckt und anschließend subtraktiv nachbearbeitet, um beispielsweise die Passung zu adaptieren. Anwendung findet diese Technik unter anderem bei der Fertigung von Teleskopen (Doppelkronen), wo die AF-Fertigung mit der CNC-Fräsfertigung kombiniert werden.

Thermoplaste

Im 3D-Druckverfahren werden aus thermoplastischen Kunststoffen meist Konstruktionen für eine kurzzeitige Anwendung hergestellt. Als rein zahntechnische Anwendungen werden die unterschiedlichsten Modellvarianten gefertigt. Für die intraorale Anwendung lassen sich zum Beispiel Schienen, Provisorien oder individuelle Abformlöffel herstellen. Thermoplaste sind Kunststoffe, die durch Erwärmung aufgeschmolzen und im flüssigen Zustand geformt werden können. Nach der Abkühlung erstarren sie in der gewünschten Form.

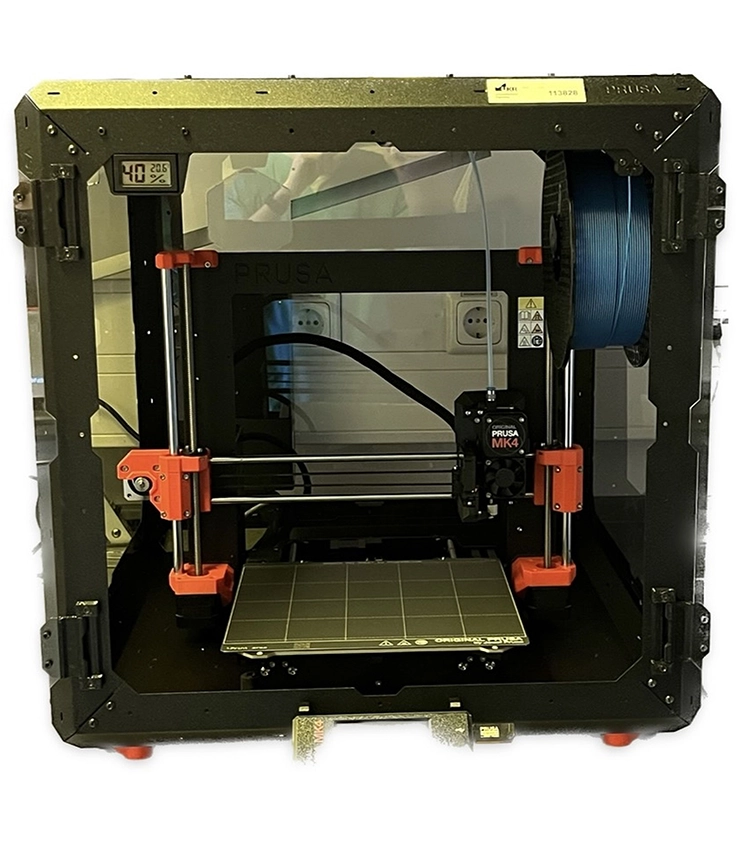

In der Zahntechnik kommen Werkstoffe wie Polyamide, Polyurethane, Polycaronate, Polyvenyl, Polystyrol, Polyethylenterephthalat, Polymethylmethacrylat oder Acrylbutadienstyrol in unterschiedlichsten Farben zum Einsatz. Zur additiven Verarbeitung von Thermoplasten werden heute in der Zahntechnik hauptsächlich Filamentdrucker verwendet. In diesen Fertigungsverfahren werden Kunststoffe kontinuierlich aufgeschmolzen.

Der Kunststoff wird in einer beheizten Düse verflüssigt und gepresst (extrudiert) [15]. So entsteht Schicht für Schicht die Konstruktion aus dem flüssigen Kunststofffaden. Der Kunststoff kühlt unter Beibehaltung der jeweiligen Form ab. Ausgangstoffe sind Filamente, also draht- oder fadenförmig auf Spulen aufgewickelte Kunststoffe.

Photoaktive Harzsysteme

In additiven Verarbeitungsverfahren von photoaktiven Harzen können für die zahntechnische Anwendung verschiedenste Modelle und Wachsformen als Urmodelle für das Herstellen von Restaurationen aus pressbaren Werkstoffen (Keramiken, metallische Legierungen) gefertigt werden. Diese nicht gefüllten Kunststoffe dienen als verzugsfreie und präzise ausbrennbare Grundmaterialien für grazile Konstruktionen. Für die kurzzeitige intraorale Anwendung werden individuelle Abformlöffel, Schienen, Korrekturschienen, Bohrschablonen, Klebehilfen für die Kieferorthopädie aber auch Sportschutzvarianten hergestellt. Während temporärer Zahnersatz zu den Standardanwendungen gehört, ist permanenter Zahnersatz (Inlays, Onlays, Kronen und bis zu 3-gliedrige Brücken mit einem Brückenzwischenglied) bisher noch nicht regelhaft im Gebrauch.

Eine weitreichende Anwendung finden im Gegensatz dazu sowohl Prothesenbasen und Prothesenzähne, die im 3D-Druckverfahren als Einzelteile oder in Kombination gefertigt werden können. Damit gehört die additive Verarbeitung von photoaktiven Harzen mittels Vat-Photopolymerisation oder Material-Jetting zu den wohl am weitesten verbreiteten Anwendungen des 3D-Drucks in der Zahnmedizin und Zahntechnik [14]. Eine Sonderstellung besitzen additiv verarbeitbare Silikone, die für die Anfertigung von Gingivamasken eingesetzt werden.

Die druckbaren Photopolymerisate bestehen aus multifunktionellen Monomeren, Füllstoffen, Photoinitiatoren, Stabilisatoren und Pigmenten. Damit ist ihre Zusammensetzung der von lichthärtenden dentalen Kompositen durchaus ähnlich [10]. Geringere Füllstoffgehalte gewährleisten im Allgemeinen die gute Verarbeitbarkeit in den 3D-Druck-Verfahren.

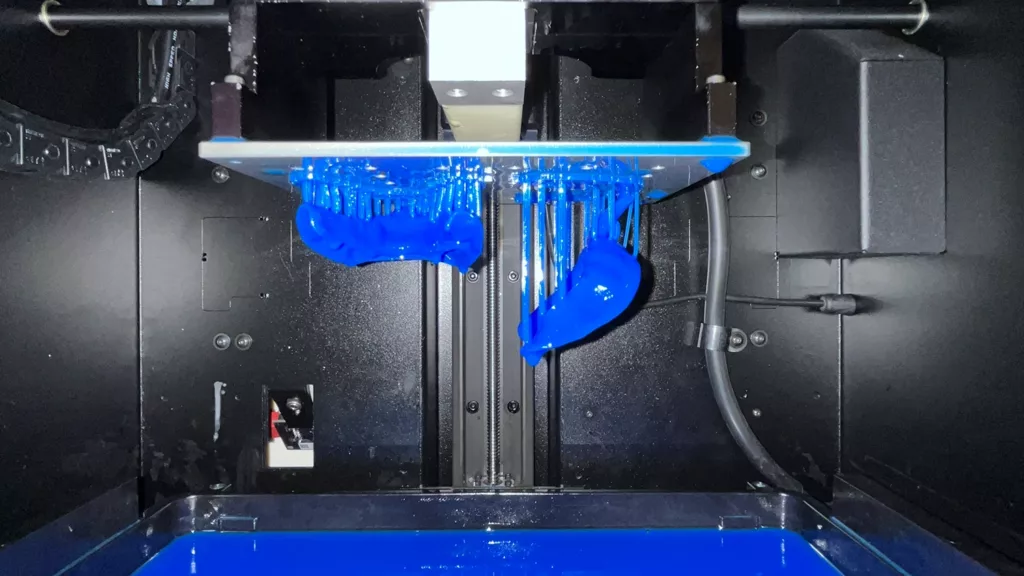

Im Rahmen der Photopolymerisation im Harzbad (Vat Photopolymerisation) werden die einzelnen Schichten der flüssigen Photopolymere entweder mit einer punktuellen (Stereolithographie) oder mit einer flächigen Lichtquelle (Beam-Verfahren) gehärtet. Beim Druck bringen spezielle Düsen die Polymere schichtweise auf die Bauplattform auf, wobei jede Schicht mit einer Lichtquelle polymerisiert wird. Die Nachbearbeitung beinhaltet dann zuerst eine Reinigung von nicht reagiertem Harz. Abschließend wird die Konstruktion im Licht- und Wärmeofen nachpolymerisiert. Dieses Post-Processing ist überaus wichtig für die Qualität und die Eigenschaften der gedruckten Teile [18] (Abb. 2a-c).

Rosentritt

Rosentritt Rosentritt

Rosentritt Rosentritt

RosentrittWie läuft 3D Druck grundsätzlich ab?

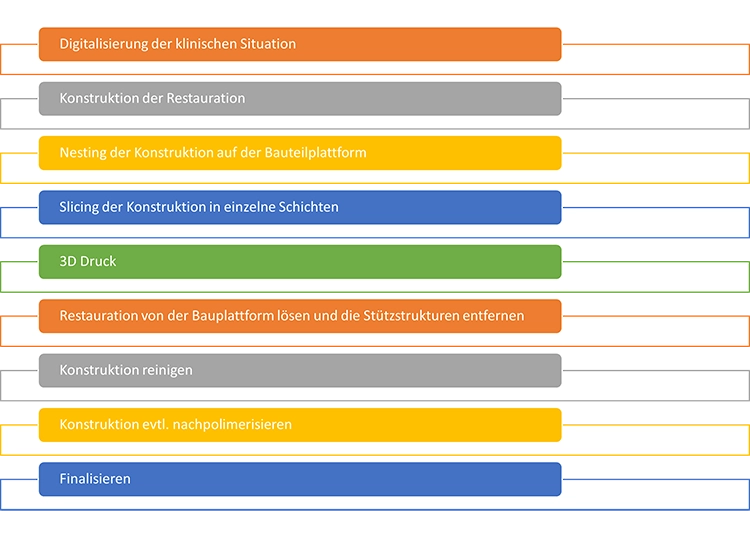

Grundlage für jedes additive Fertigungsverfahren ist die Digitalisierung der klinischen Situation. Die Datenerfassung kann über verschiedene Verfahren wie die optische Triangulation, konfokale Techniken oder – für spezielle Anwendungen – über ein Computertomogramm (CT) oder digitales Volumentomogramm (DVT) erfolgen.

In den meisten zahntechnischen Laboren ist die Digitalisierung der Abformung oder eines Modells Standard. Klinisch kann die Abformung direkt am Patienten oder an der Patientin mithilfe eines Intraoralscanners erfolgen. Auch die Konstruktion der Restauration ist keine Neuheit im modernen zahntechnischen Labor.

Mit CAD-Programmen werden die zahnmedizinische Restaurationen gestaltetet, wobei wie bei subtraktiven Varianten wichtige Parameter wie Schichtstärken, Wandstärken oder Verbinderquerschnitte in Abhängigkeit vom verwendeten Material in den Programmen hinterlegt sind. Die Konstruktion wird analog zur subtraktiven Fertigung etwa als STL-Datei ausgegeben. Auch die erste Druckvorbereitung erfolgt analog zu den subtraktiven Techniken, in denen die Konstruktion in der entsprechenden Ronde platziert werden muss.

Rosentritt

RosentrittBei der additiven Fertigung erfolgen Platzierung und Ausrichtung (Nesting) nach einem ähnlichen Prinzip. Besonderes Augenmerk gilt allerdings der Ausrichtung der Konstruktion, da die Baurichtung (Ausrichtung der Konstruktion auf der Bauplatte) aufgrund des schichtweisen Aufbaus Einfluss auf die mechanischen Eigenschaften und auf die Fertigungszeit hat [2].

Die Bauzeit ist dabei abhängig von der Anzahl der zu druckenden Schichten. Wichtig ist auch die Anzahl und Position der Stützstrukturen, die die Restauration stabilisieren und auf der Bauplattform fixieren. Deren Position muss so gewählt werden, dass funktionelle Stellen der Konstruktion wie etwa die Kau- oder Kontaktflächen nicht negativ beeinflusst werden können. Ähnlich wie bei der subtraktiven Fertigung muss die Konstruktion im Rechner nun in einzelne Schichten definierter Dicke zerlegt werden.

Slicing-Prozess

Die im sogenannten Slicing-Prozess virtuell zerlegte Konstruktion wird im anschließenden Druckprozess nacheinander additiv wieder zusammengefügt. Nach Beendigung von Druck und Fertigstellung der Konstruktion wird die Restauration vorsichtig von der Bauplattform gelöst und die Stützstrukturen werden entfernt. Thermoplastische Konstruktionen sind damit ohne Weiterbearbeitung bereits einsatzfähig. Aus photosensitiven Harzen gefertigte Konstruktionen müssen nach dem Druck von anhaftenden Monomeren mit Alkoholen oder Alkoholgemischen gereinigt werden [17].

Oft werden Verfahren mit Ultraschall sowie Magnetrührer, Zentrifugen oder komplette Reinigungsstraßen empfohlen. Konstruktionen aus Photopolymeren werden in der Nachbearbeitung final polymerisiert, um so die Umsetzung der Doppelbindungen zu forcieren und die mechanischen Eigenschaften der Konstruktion zu optimieren. Erhöhte Temperaturen, inerte Atmosphären oder Vakuum können mit dem Belichtungsprozess kombiniert werden, um das Ergebnis weiter zu verbessern.

Der bei additiven Verfahren von keramischen oder metallischen Konstruktionen angewandte Sinterungsprozess gewährleistet die finalen Eigenschaften. Je nach Verfahrenstechnologie (Sinterung oder Melting) und Materialtyp (Metall oder Keramik) werden die Konstruktionen entsprechend nachverdichtet. Keramische Konstruktionen werden in einem mehrstufigen Verfahren thermisch entbindert und abschließend in auf die Materialien abgestimmten Verfahren gesintert (Abb. 3).

Rosentritt

RosentrittZusammenfassung

Wie man sieht, können quasi alle konventionell verarbeiteten Materialien auch in additiven Verfahren verarbeitet werden. Der Aufwand für die verschiedenen Materialien unterscheidet sich allerdings enorm. Schnelle und kostengünstige Verfahren wie der Filamentdruck oder Stereolithografieverfahren eigen sich besonders für Hilfsteile im Labor, aber oft auch für kurzzeitige klinische Anwendungen und/oder kleinere Restaurationen.

Weitere Informationen zu den 3D-Werkstoffen und -Verfahren finden Sie unter www.werkstoffkunde-kompendium.de

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.