|

Getting your Trinity Audio player ready...

|

Bei der Umsetzung komplexer implantatprothetischer Versorgungen hat sich das Konzept des Backward-Plannings in den vergangenen Jahren bewährt. Dabei wird die Implantatposition unter Berücksichtigung der zukünftigen prothetischen Versorgung und der anatomischen Gegebenheiten des Patienten oder der Patientin exakt ermittelt. Mithilfe moderner Bildgebung, computergestützter Planung und spezieller Führungsschablonen kann diese Planung präzise umgesetzt werden, sodass Implantate mit nur minimalen Abweichungen inseriert werden können. Das trägt nicht nur zu einer höheren Sicherheit und Vorhersagbarkeit des Eingriffs bei, sondern schont auch das periimplantäre Weich- und Hartgewebe, verkürzt die Behandlungszeit und verbessert insgesamt die Patientenversorgung. Einen entscheidenden Beitrag zu dieser Entwicklung leisten additive Fertigungsverfahren, insbesondere der 3D-Druck.

In der Zahntechnik eröffnet diese Technologie neue Möglichkeiten, da sie mehr Designfreiheit bietet und eine wirtschaftliche sowie präzise Herstellung patientenspezifischer Schablonen ermöglicht. Ohne den 3D-Druck wäre die Fertigung stapelbarer Bohrschablonen in ihrer aktuellen Form kaum realisierbar. Diese Technologie ermöglicht es, komplexe Geometrien mit hoher Genauigkeit und in kürzerer Zeit zu produzieren, wodurch der digitale Workflow in der Implantologie weiter optimiert werden kann. Dabei ist es wichtig, die technischen Grundlagen zu kennen, die in diesem Beitrag am Beispiel einer stapelbaren Schablone gezeigt werden und die das Potenzial im klinischen Anwendungsbereich aufzeigen.

Genauigkeit und Einflussfaktoren der geführten Implantation

Das Ziel einer geführten Implantation mittels Bohrschablone und anschließender Sofortversorgung besteht darin, die Implantatposition sowie den prothetischen Entwurf, der unter Berücksichtigung von Ästhetik und Funktion auf Basis der Planungsunterlagen erstellt wurde, präzise auf die postoperative Situation zu übertragen. Trotz akribischer Planung und geführter Insertion der Implantate können dennoch Abweichungen von der zuvor digital festgelegten Position auftreten.

Übersichtsarbeiten haben gezeigt, dass zahngetragene Schablonen den rein schleimhautgetragenen Schablonen hinsichtlich der durchschnittlichen Abweichung überlegen sind [1,2]. Dies lässt sich hauptsächlich darauf zurückführen, dass anatomische Strukturen zur Fixierung fehlen. In solchen Situationen ermöglichen sogenannte Anchor-Pins, die im Kieferknochen verankert werden, eine stabilere Fixierung und können intraoperative Verschiebungen minimieren.

In zahnlosen Kiefern können Bohrschablonen entweder schleimhaut- oder knochengestützt sein. Hinsichtlich der Abweichungen dieser beiden Methoden gibt es zu wenig Daten und keine klare Aussage darüber, welche der beiden Abstützungen eine genauere Positionierung der Implantate ermöglicht [1,3]. Die beschriebenen Abweichungen lassen sich unter anderem auf Bewegungsartefakte in der Bildgebung und die damit verbundene fehlerbehaftete Überlagerung der Daten im anschließenden digitalen Planungsprozess zurückführen [4]. Weitere Einflussfaktoren sind der Herstellungsprozess der Schablonen, Anwendungsfehler im chirurgischen Protokoll sowie eine fehlerhafte Positionierung der Schablone, beispielsweise durch eine ödematöse Schwellung infolge einer inflitrativen Anästhesie [2,5].

Herausforderungen bei der Sofortversorgung

Besonders bei einer Versorgung unmittelbar nach der Implantation stellt die exakte Ausrichtung der vertikalen und horizontalen Dimension ohne die Möglichkeit einer großflächigen Abstützung auf der Schleimhaut bzw. ohne eine vorhandene Restbezahnung eine besondere Herausforderung dar. Potenzielle Abweichungen wirken sich direkt auf die Passgenauigkeit der prothetischen Versorgung aus. Daher können bei einer Sofortversorgung die provisorischen Aufbauten im Labor nicht direkt mit dem Provisorium auf Basis der Planungsunterlagen verklebt werden.

Stattdessen müssen sie nach der Implantation nach dem Prinzip der Passiv-Fit-Technik spannungsfrei im Mund des Patienten bzw. der Patientin verklebt werden. Da die Kanäle für die spannungsfreie Verklebung mit einem Aufmaß versehen sind, entsteht eine gewisse Toleranz in der horizontalen und vertikalen Dimension. Diese Toleranzen können beim Verkleben zu einer fehlerhaften Okklusion und vertikalen Bisshöhe führen. Notwendige Korrekturen sind zeitaufwendig und verfehlen das ursprünglich formulierte Ziel einer präzisen Übertragung der prothetischen Planung auf die postoperative Situation. Durch die Verwendung der Stapelschablone ist es möglich, die Sofortversorgung exakt an der zuvor geplanten Position zu fixieren, da die angebrachten Konnektoren eine direkte Verbindung zwischen der Schablone und der prothetischen Versorgung herstellen und so die digitale Ausrichtung präzise auf die analoge Situation übertragen.

Aufbau

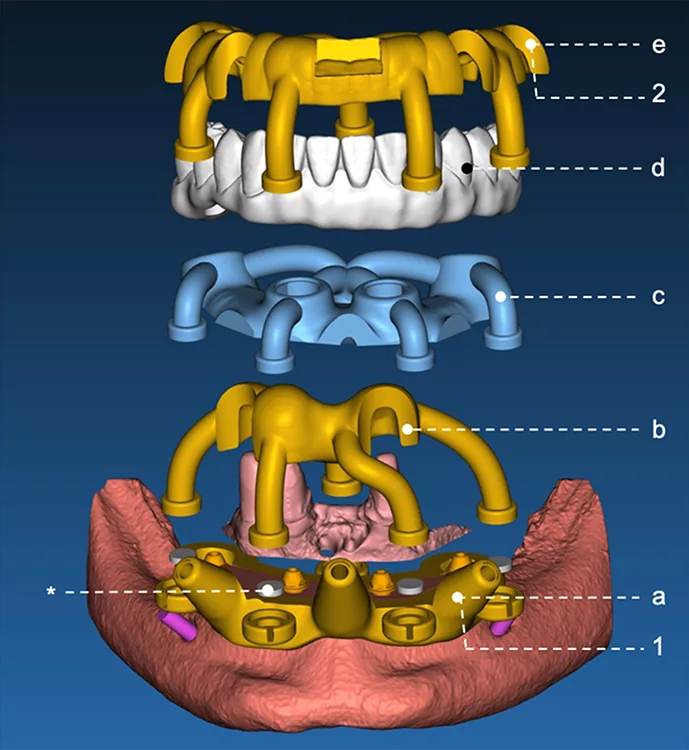

Der grundlegende Aufbau einer stapelbaren Bohrschablone besteht aus mehreren Modulen, deren Anzahl und Art sich nach dem Umfang der chirurgischen Maßnahmen sowie der geplanten prothetischen Versorgung richtet. Auch bei der Verbindung dieser Module gibt es verschiedene Möglichkeiten – von einfachen Abstützungen über Steckverbindungen bis hin zur Integration von Magnetverbindungen. Nicht jede Software zur Implantatplanung ermöglicht die Konstruktion dieser speziellen Art von Bohrschablonen, da hierfür oft erweiterte Designfunktionen erforderlich sind. Für den nun folgenden Patientenfall wurde die MagellanX-Software (medentis medical) verwendet, die auf der RealGUIDE-Software (3DIEMME) basiert.

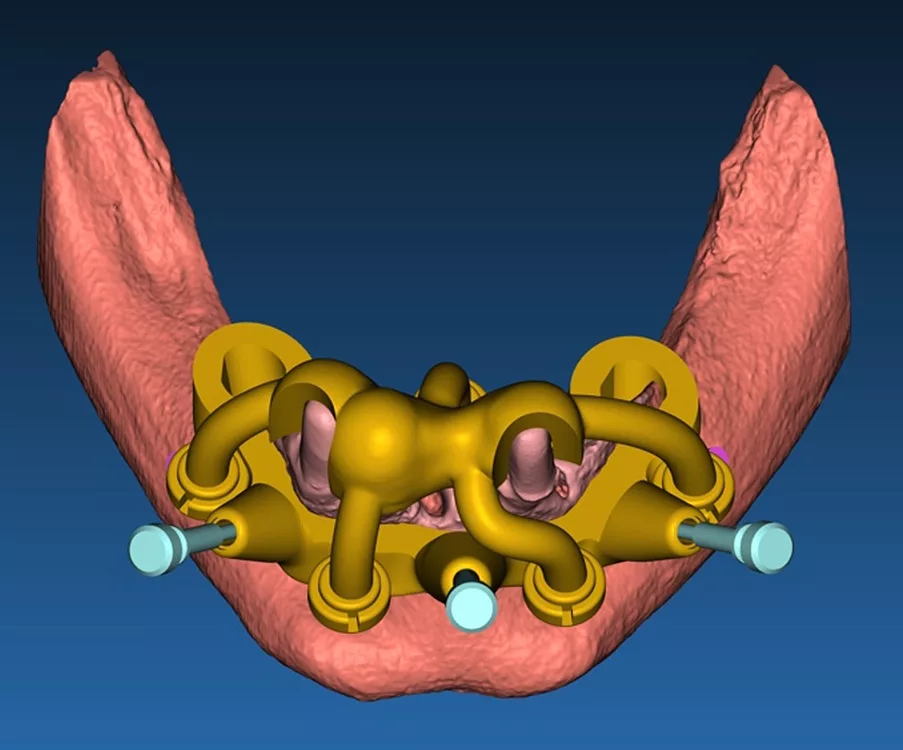

Der dargestellte Patientenfall zeigt die einzelnen Module in vertikaler Anordnung, die jeweils über eine Steck- oder Magnetverbindung miteinander verbunden werden können (Abb. 1). Als chirurgische Maßnahme wurde eine Knochenreduktion zur Glättung des Alveolarkamms unter Verwendung einer knochengetragenen Stapelschablone durchgeführt, und für die prothetische Versorgung wurde ein Sofortprovisorium gewählt.

Bußmeier

BußmeierDie Trägerschablone in Abb. 1a mit Fixierungspins bildet die Basis zur Aufnahme aller weiteren Module. Sie kann mithilfe einer Fixierungsschablone (b), die auf der Restbezahnung abgestützt wird, präzise positioniert werden. Nach erfolgter Resektionsosteotomie wird die eigentliche Implantationsschablone (c) zur Durchführung des Bohrprotokolls magnetisch aufgesteckt. Zur eindeutigen Fixierung des Sofortprovisoriums (d) kann eine zweite Trägerschablone (e) verwendet werden. Alternativ sind die Konnektoren direkt mit dem Provisorium verbunden.

Interdisziplinäre Zusammenarbeit

Der Designprozess der Stapelschablone beginnt mit der durch den Behandler oder die Behandlerin freigegebenen Implantatplanung. Besonders bei komplexen Fällen ist eine enge Zusammenarbeit zwischen Zahntechnikermeister/-in und Behandler/-in unerlässlich.

Einen zentralen Aspekt stellt die Auswahl der Module zur Unterstützung chirurgischer Maßnahmen sowie das temporäre Belassen vorhandener Restbezahnung dar, da diese Faktoren nicht nur die exakte Ausrichtung der Trägerschablone erleichtern, sondern auch maßgeblich den Ablauf des chirurgischen Protokolls beeinflussen. Dabei sollte die Wertigkeit der verbleibenden Zähne als Positionierungshilfe gemeinsam mit dem Behandler bzw. der Behandlerin sorgfältig beurteilt werden, denn ein erhöhter Lockerungsgrad kann die Stabilität und Ausrichtung der Schablone negativ beeinflussen.

Eine präzise Abstimmung aller Schritte ist erforderlich, um die chirurgischen Maßnahmen exakt zu definieren und einen reibungslosen intraoperativen Ablauf zu gewährleisten. Nur durch diese interdisziplinäre Zusammenarbeit können eine hohe Präzision und eine Vorhersagbarkeit des Eingriffs sichergestellt werden.

Designprozess und schrittweiser Ablauf

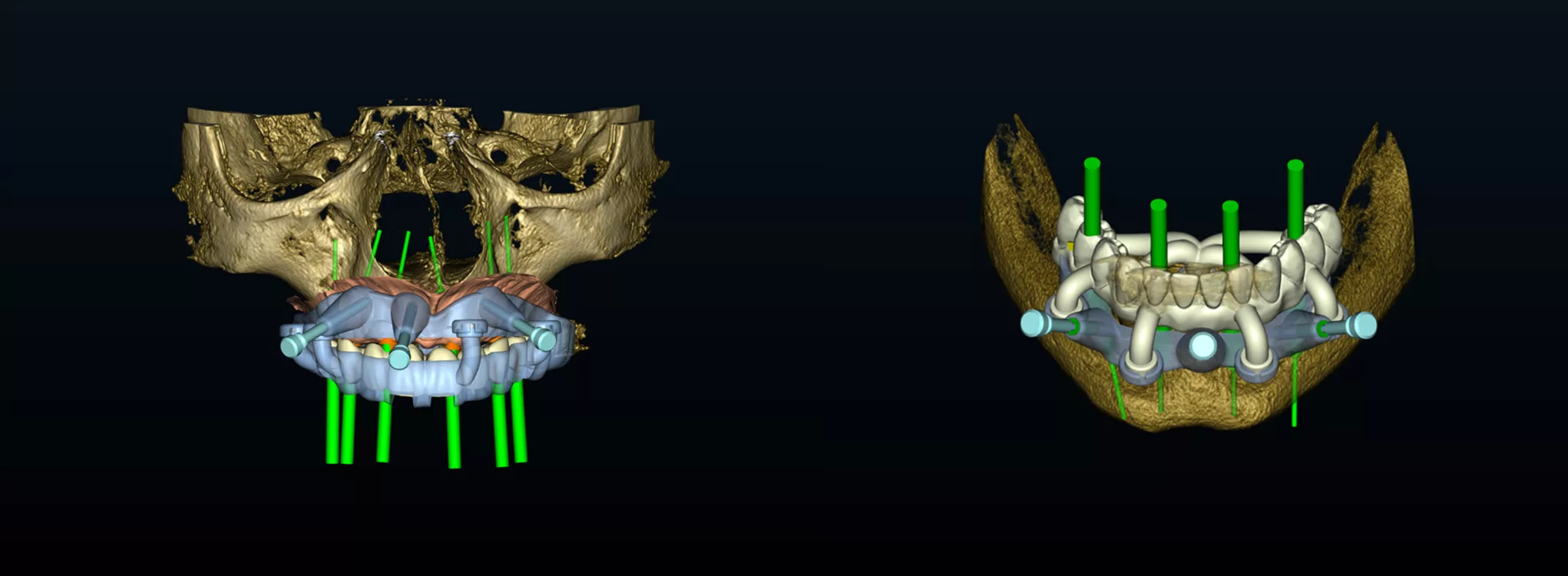

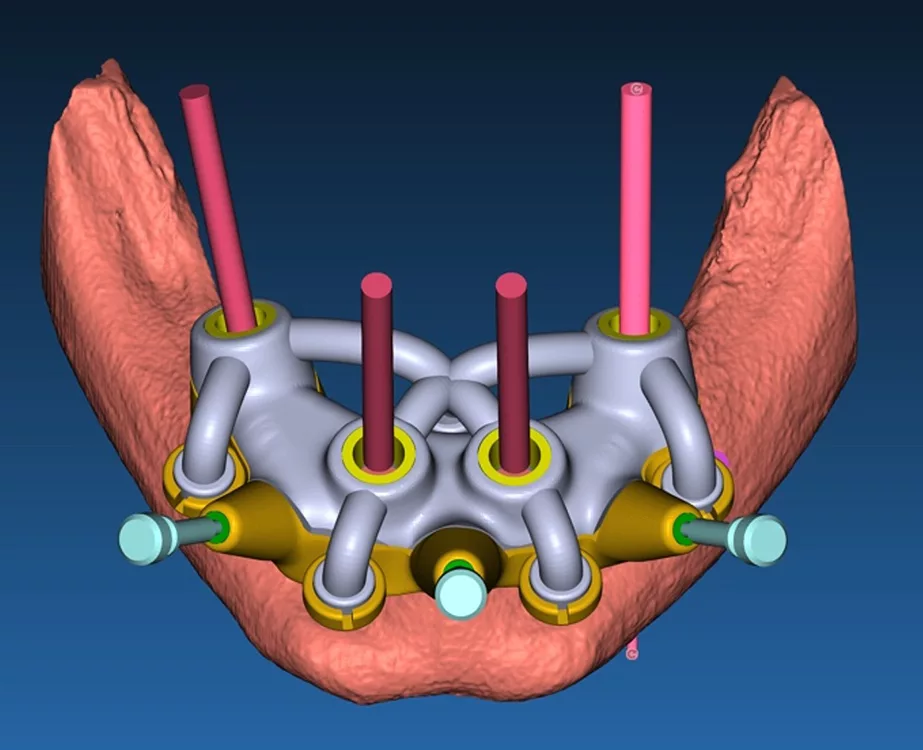

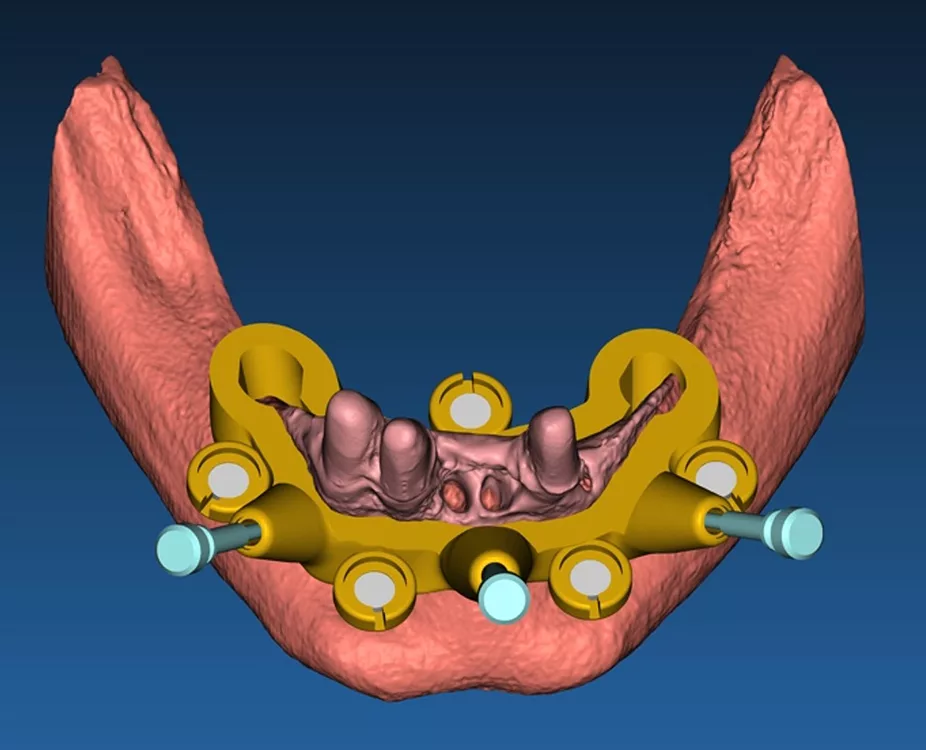

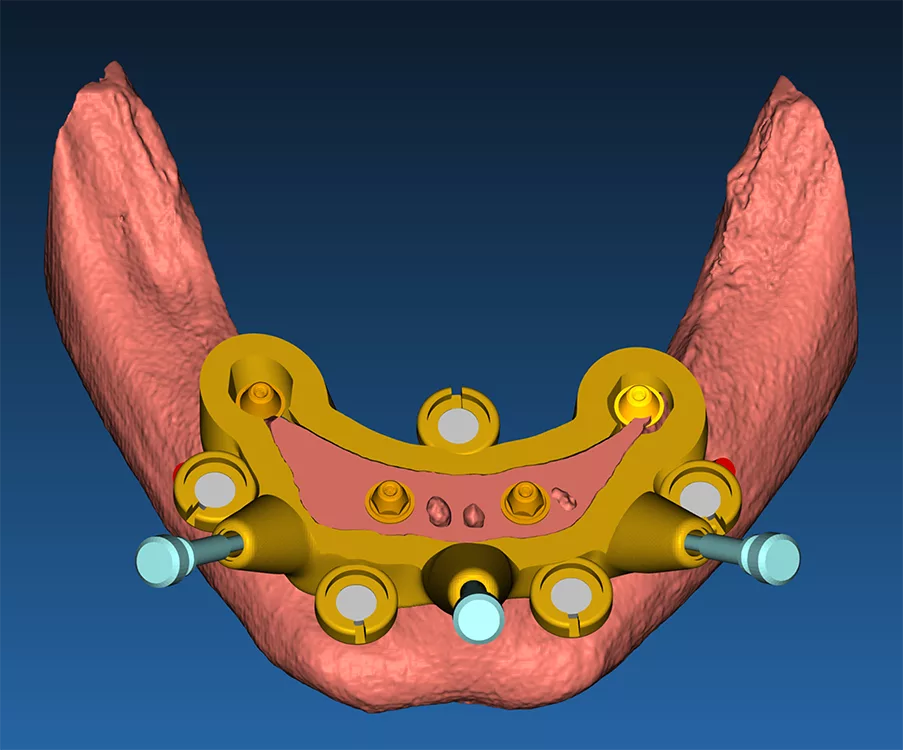

Für das Design einer Schablone ist ein STL-Datensatz erforderlich, der bei einer knochengetragenen Schablone zunächst durch eine Knochensegmentierung aus dem DVT-Datensatz generiert werden muss. Hierzu wird der Schwellenwert für Knochendichte so angepasst, dass eine eindeutige Kontur um die Kompakta dargestellt wird. Auf Basis der generierten Knochenstruktur wird zunächst die Implantationsschablone mit den Führungshülsen erstellt (Abb. 2a). Durch eine Volumenspaltung, die gleichzeitig eine Reduktion des Alveolarkamms auf Höhe der Implantatschultern hervorruft, entsteht die Trägerschablone 1, die mit einem Abstand von 0,5 mm zur darüberliegenden Bohrschablone versehen wird (Abb. 2b). Bei dieser Vorgehensweise handelt es sich um eine CAD-Funktion, bei der ein oder mehrere Volumenkörper durch eine definierte Geometrie aufgespalten werden, sodass daraus eigenständige neue Körper entstehen. Im gezeigten Beispiel wird dadurch ein Teil des Alveolarkamms abgetrennt und verworfen.

Aus der ursprünglichen Schablone entstehen simultan die Trägerschablone 1 (a) und die Implantationsschablone (c). Die Schablonen (a) und (c) waren ursprünglich ein und derselbe Volumenkörper, wurden jedoch durch die Volumenspaltung getrennt und anschließend mit Attachments versehen, die einen modularen Aufbau ermöglichen (Abb. 1). Sie führt hier also nicht nur zur Abtrennung des Knochensegments, sondern definiert gleichzeitig ein Resektionsprofil, anhand dessen der Alveolarknochen präzise auf das geplante Niveau reduziert werden kann. Die Konnektoren für die Steck-/Magnetverbindung wurden individuell in der CAD-Software Autodesk Fusion (Autodesk) konstruiert, in die Planungssoftware importiert und in einheitlicher Einschubrichtung mit 4 mm starken schlauchförmigen Geometrien mit den Modulen verbunden.

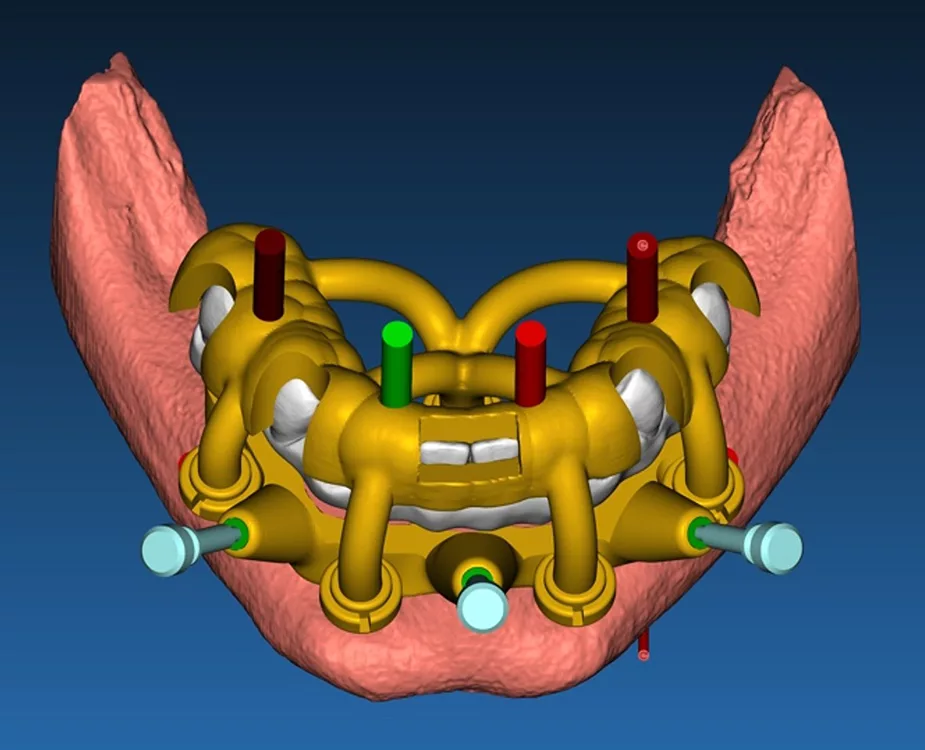

Die Konnektoren sind so konzipiert, dass die Magnete ohne Verklebung, sondern rein durch Friktion in ihrer vorgesehenen Position halten. Magnetverbindungen anstelle von reinen Steckverbindungen haben den Vorteil, dass sie durch die magnetische Haltekraft die Module – vor allem im Oberkiefer – auch ohne permanente manuelle Fixierung an Ort und Stelle halten. Sie bieten eine einfache Handhabung und ein schnelles Einrasten. Zudem verursachen sie weniger mechanische Fehlerquellen als Steckverbindungen, die durch wiederholte Nutzung verschleißen können. Die Fixierungsschablone zur Positionierung der Trägerschablone wird analog zum Design einer Schiene auf dem Knochensegment mit Restbezahnung erstellt (Abb. 3a). Eingearbeitete Sichtfenster ermöglichen dem Behandler oder der Behandlerin eine visuelle Kontrolle der Passgenauigkeit.

Nach der präzisen Ausrichtung wird die Trägerschablone mit Fixierungspins am Kieferknochen befestigt und bleibt während des gesamten Eingriffs bis zur Verklebung der Sofortversorgung in exakt derselben Position. Dies stellt einen wesentlichen Vorteil der Stapelschablonen gegenüber einem nicht modularen Aufbau dar, bei dem einzelne Schablonen nacheinander entfernt und ausgetauscht werden müssen. Dadurch können sich minimale Abweichungen in der Positionierung summieren, was die Präzision der Implantatinsertion und der prothetischen Versorgung beeinträchtigen kann. Die stapelbare Konstruktion hingegen ermöglicht eine schrittweise und kontrollierte Durchführung des Eingriffs, wodurch die Planungsgenauigkeit bestmöglich in die klinische Umsetzung übertragen werden kann.

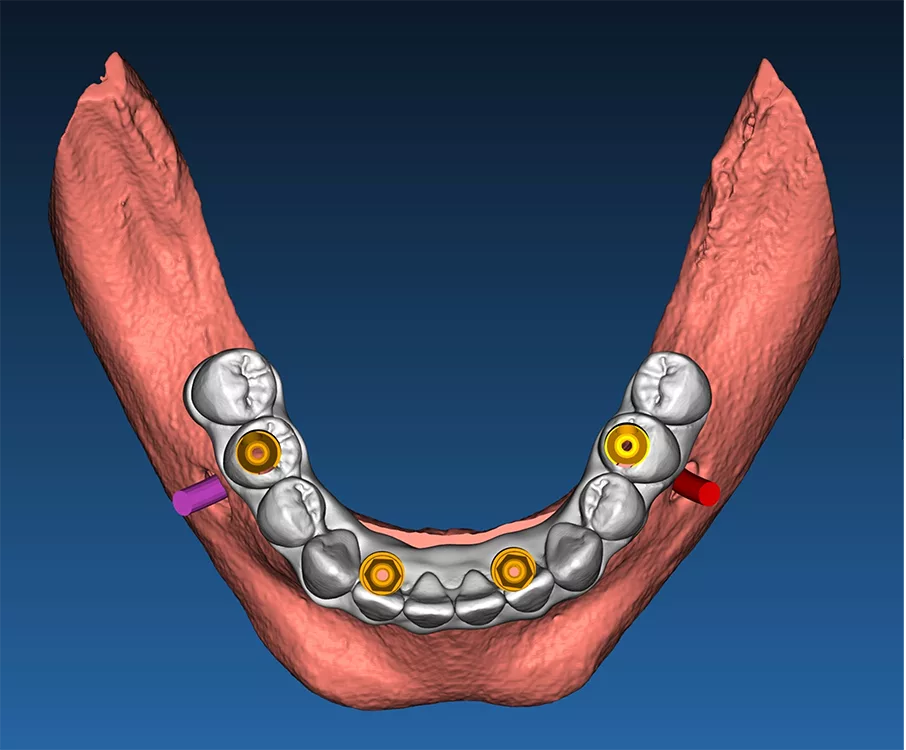

Die Sofortversorgung, die zuvor auf Basis einer vorhandenen Situation in der Anwendung Exocad (exocad) erstellt wurde und als Orientierung für die Positionierung der Implantate diente, wird durch eine zweite Trägerschablone fixiert. Nach dem Einbringen der Multiunit-Abutments (Abb. 3b) und der provisorischen Abutments wird die Sofortversorgung nach dem Prinzip der Passiv-Fit-Technik im Mund des Patienten mit dualhärtendem Komposit spannungsfrei verklebt (Abb. 4a und b).

Die Konnektoren können alternativ direkt mit der Sofortversorgung verbunden werden. Der Vorteil der hier dargestellten Methode liegt in einer reduzierten Nachbearbeitungsphase. Für die Verklebung mit dualhärtendem Komposit kann es sinnvoll sein, zusätzliche Injektionskanäle in vestibulooraler Ausrichtung einzuplanen, um eine gleichmäßige und effektive Verteilung um das Abutment zu gewährleisten und so einen optimalen Verbund zu erzielen.

Fazit

Zusammengefasst ist erkennbar, dass stapelbare chirurgische Schablonen ein vielversprechendes Konzept in der Implantologie darstellen. Die Möglichkeit, verschiedene Module der Schablone miteinander zu verbinden, erlaubt eine präzise Positionierung der Implantate sowie eine passgenaue Sofortversorgung. Der Vorteil der modularen Struktur liegt vor allem in der Flexibilität, verschiedene klinische Situationen zu berücksichtigen.

Eine enge Zusammenarbeit zwischen Dentallabor und Zahnartpraxis ist entscheidend, um die Vorteile dieser Schablonentechnik voll auszuschöpfen. Besonders bei komplexen Fällen kann der modulare Aufbau der Schablone in Verbindung mit modernen Softwarelösungen wie der MagellanX-Planungssoftware den Erfolg der Behandlung verbessern.

Die Verwendung von 3D-gedrucktem Acrylharz für die Herstellung der Schablonen stellt eine kostengünstige und effiziente Lösung dar, die es ermöglicht, alle Module des stapelbaren Schablonensystems zu fertigen. In Kombination mit digitalen Workflows, die eine genaue Planung und eine nahtlose Übertragung der Planung auf die Klinik ermöglichen, profitieren sowohl Patienten/-innen als auch Behandler/-innen von einer reduzierten Behandlungsdauer und einer präziseren Umsetzung der Planung.

Die Möglichkeit der sehr genauen Übertragung der digitalen Planung zur analogen Situation im Sinne des Backward-Plannings kann postoperative Komplikationen reduzieren und in Kombination mit einer Sofortbelastung den Patientenkomfort bereits während der Einheilung erhöhen. Allerdings müssen potenzielle Risiken und Herausforderungen, wie die Notwendigkeit einer gründlichen Planung, der Umgang mit eventuell auftretenden Komplikationen und der spezifische Lernaufwand für das chirurgische Team, berücksichtigt werden. Insgesamt stellt das stapelbare Schablonensystem eine bedeutende Weiterentwicklung der herkömmlichen schablonengeführten Implantationen dar, wenngleich es noch weiterer Studien bedarf, um die genaue Relevanz und die optimalen Einsatzmöglichkeiten umfassend zu bewerten [6].

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.