|

Getting your Trinity Audio player ready...

|

Hinter dem Sammelbegriff 3D-Druck verbergen sich additive Verfahren, in denen Objekte aus einem oder mehreren Materialien schichtweise aufgebaut werden. Wie die subtraktiven Fertigungsverfahren (etwa Fräsen), bei denen Schicht für Schicht von einem Material abgetragen wird, ist diese Art der Fertigung für zahlreiche Werkstoffklassen möglich. Metalle, Keramiken oder Kunststoffe – viele Materialien lassen sich drucken. Die 3D-Druckverfahren der verschiedenen Materialien unterscheiden sich voneinander und teilweise auch innerhalb der Materialklasse. Für die Fertigung von hochqualitativen Kunststoffbauteilen im dentalen Umfeld hat sich Digital Light Processing (DLP) etabliert.

Beim DLP-Verfahren werden flüssige Harze Schicht für Schicht auf einer Bauplattform polymerisiert. Die Bauplattform bewegt sich nach jeder gedruckten Schicht ein Stück weiter aus dem Harz heraus, sodass die nächste Schicht polymerisiert werden kann. Die präzise Steuerung der Polymerisation durch UV-Licht führt zu einer hohen Passgenauigkeit des späteren Bauteils. Die chemischen Prozesse, die dabei ablaufen, sind denen ähnlich, die in der Zahnarztpraxis bei der Aushärtung von Kompositen mit UV-Licht angewendet werden.

Ein weiteres bekanntes 3D-Druckverfahren, das besonders oft im privaten Bereich zum Einsatz kommt, ist der FDM-Druck (Fused Deposition Modeling). Dabei wird Kunststoff aufgeschmolzen und durch eine Düse gedruckt, die durch den Computer errechnete Bahnen fährt und so das Bauteil aufbaut. Dies ist im Vergleich zum DLP langsamer und weniger präzise. Im Unterschied zum Fräsen oder zum FDM-Druck können bei DLP auch mehrere Bauteile auf der Plattform gleichzeitig gedruckt werden, ohne dass sich die Herstellungszeit verlängert. Da viele verschiedene Harze eingesetzt werden können, lassen sich für viele Indikationen Bauteile herstellen. Besonders im Zusammenspiel mit digitalen Workflows können diese Drucklösungen ihr ganzes Können zeigen.

Einsatzmöglichkeiten für den DLP-Druck

Die spürbar zunehmende Digitalisierung in der Zahnheilkunde ermöglicht neue Arbeitsweisen und Behandlungsmöglichkeiten sowohl in der Zahnarztpraxis als auch im Dentallabor. Viele Prozesse werden einfacher, schneller und angenehmer für alle Beteiligten. Beispiel für einen schnellen digitalen Workflow: Die Patientensituation wird mittels eines Intraoralscans aufgenommen, die Daten innerhalb kürzester Zeit an das externe oder eigene Labor übermittelt. Soll direkt in der Praxis gefertigt werden, erstellt der Zahntechniker oder die Zahntechnikerin im Labor das entsprechende Design (z.B. eine Bohrschablone, eine Prothese oder einen Splint). Die Daten gehen zurück in die Praxis und von dort direkt auf den Drucker. Der Anwender bzw. die Anwenderin wählt das passende Material aus, und nach kurzer Zeit liegt das finale Bauteil vor. Die Versorgung kann schnell abgeschlossen werden.

War der 3D-Druck zunächst vor allem für die Herstellung von Modellen interessant, so lassen sich mittlerweile schnell und einfach viele Indikationen drucken: Bohrschablonen, Schienen, Try-in-Prothesen, Abformlöffel, Arbeitsmodelle, Tiefziehmodelle, Gingiva-Masken, Prothesen, Gussobjekte und temporäre Versorgungen. Trotz der vielen Vorteile gibt es Gründe, warum manche Praxen und Labore zögern, einen DLP-Drucker aufzustellen. Einer davon ist, dass die gedruckten Bauteile nicht unmittelbar nach der Fertigstellung einsatzbereit sind. Es ist notwendig, das überschüssige Harz auf der Außenfläche zu entfernen und das Bauteil mit UV-Licht nachzubelichten.

Für das Reinigen der Bauteile müssen Lösungsmittel wie Isopropanol verwendet werden, und auch einige Bestandteile der verwendeten Harze sind in ihrer unverarbeiteten Ausgangsform gesundheitsschädlich. Das macht den 3D-Druck nicht ganz so trivial, wie oft angenommen wird. Beim Umgang mit 3D-Druckern müssen daher oft noch spezielle Arbeitshandschuhe und Atemschutzmasken getragen werden. Die Arbeit an unfertigen Bauteilen sollte zudem nur unter einem Abzug erfolgen. Die verwendeten Chemikalien können sowohl Haut als auch Schleimhäute reizen oder zu Kontaktallergien führen – und die Gerüche der Harze werden oft als unangenehm empfunden.

Sicherheit und Anwenderschutz genießen oberste Priorität bei der Entwicklung und Weiterentwicklung der Primeprint Solution. Aus diesem Grund gehört zum Drucker die Primeprint PPU (Post-Processing Unit), in der die komplette Nachbehandlung automatisch abläuft. Das bedeutet: Anwender/-innen kommen mit dem Harz im regulären Arbeitsablauf nicht in Berührung, das Bauteil wird automatisch gereinigt und nachbelichtet. Kontakt zu Chemikalien und Lösungsmitteln ist im üblichen Arbeitsablauf ausgeschlossen. Die Geruchsbelästigung, die durch Harze und Reinigungsmittel entsteht, wird durch drei Filter deutlich reduziert.

Dentsply Sirona

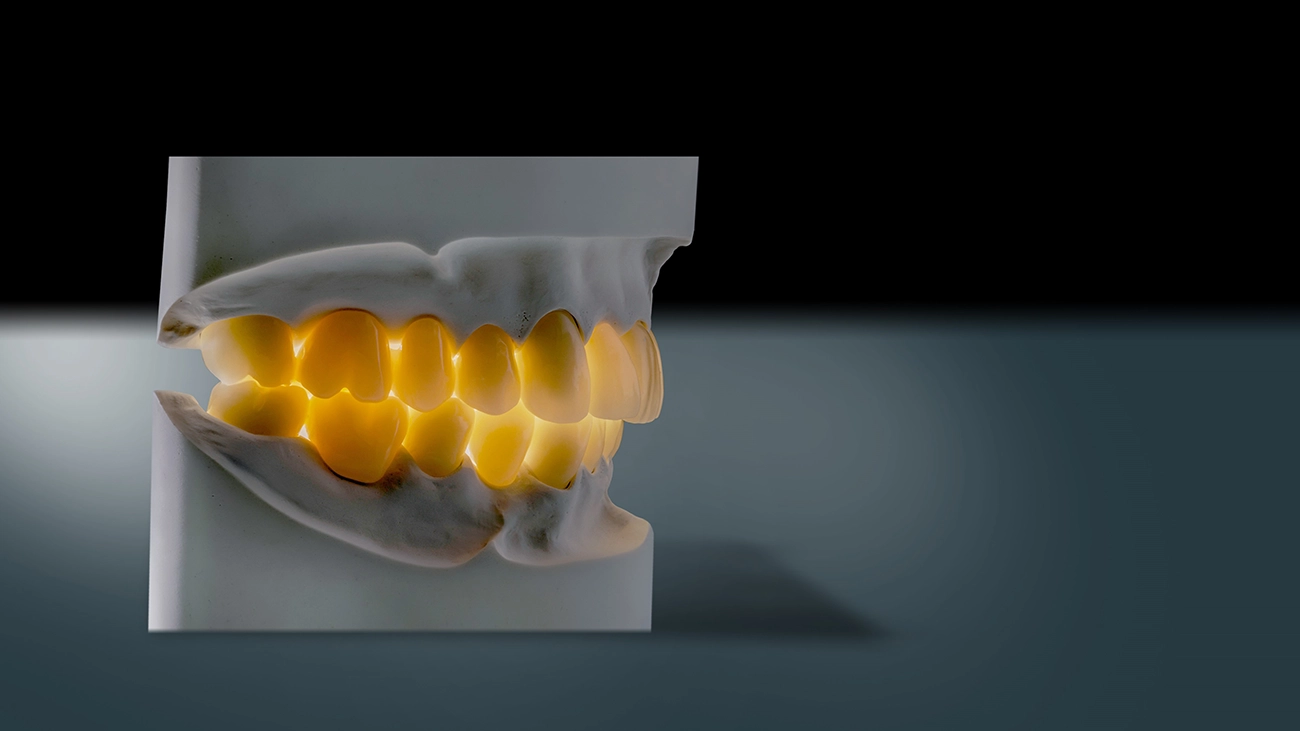

Dentsply SironaUm vorab schon jeglichen Kontakt zu vermeiden, fließt aus geschlossenen Kartuschen das Harz im Drucker automatisch in eine Wanne (Abb. 1). Im Druckprozess werden die Harze polymerisiert. Allerdings werden dabei nie alle Ausgangsmoleküle (Monomere und Photoinitiatoren) verbraucht. Da diese unverbrauchten kleinen Moleküle bei der Anwendung aus dem Bauteil auslaugen und im Mund aufgenommen werden, ist es von entscheidender Bedeutung sicherzustellen, dass keine Gefährdung für den Patienten oder die Patientin besteht. Dies ist besonders wichtig, da viele der verwendeten Verbindungen potenzielle Gesundheitsrisiken bergen können. Um dem vorzubeugen, wird das Bauteil gewaschen und ausreichend nachbelichtet.

Allerdings beeinflussen unkontrollierte Kontaktzeiten mit Lösungsmitteln bei der Reinigung die mechanischen Eigenschaften des Bauteils. Mit bloßem Auge ist jedoch kaum nachprüfbar, ob die Bauteile richtig gewaschen wurden, ob die Nachbelichtung erfolgreich war und ob die Biokompatibilität wie auch die gewünschten mechanischen Eigenschaften erreicht wurden. Bei der Nachbearbeitung in der PPU wird Stickstoff eingesetzt. Hintergrund ist, dass bei allen Druckharzen Sauerstoff die Vernetzung von Restmonomeren verhindert und die Bildung von Peroxidverbindungen fördert. Während unvernetzte Monomere auslaugen können, hinterlassen Peroxidverbindungen oft klebrige Oberflächen. Um Sauerstoff aus diesem Prozess zu eliminieren, gibt es verschiedene Möglichkeiten – bei Primeprint Solution wird die Verdrängung durch Stickstoff genutzt. Im Ergebnis kleben die Bauteile nicht und müssen auch nicht umfangreich poliert werden. Nach der automatisierten Trocknung wird das Bauteil im letzten Schritt mit UV-Licht nachgehärtet. Dabei wird mit hoher Intensität gearbeitet, um die Polymerisationsreaktionen gegenüber der Abbruchreaktion zu unterstützen.

Der hohe Automatisierungsgrad in jedem einzelnen Schritt stellt sicher, dass das Endergebnis tatsächlich ein Medizinprodukt ist und die Norm ISO 10993 erfüllt. Die aktuellen Primeprint Splint-Materialien kommen bereits frei von MMA, THFMA und TPO1 auf den Markt und sind geschmacks- sowie geruchsneutral.

Passgenau bei jedem Druckprozess

Qualität hängt nicht nur von Nachbearbeitung ab, sie fängt schon damit an, wie gedruckt wird. Das Ziel bei der Herstellung von einzelnen Objekten liegt darin, stets ein passgenaues Ergebnis zu erzielen – ungeachtet der Positionierung auf der Bauplattform. Auch das klingt trivial, erweist sich in der Praxis jedoch als echte Herausforderung. Bei Primeprint Solution wird sichergestellt, dass das projizierte Bild unabhängig von der Druckposition überall frei von Verzeichnungen ist und mit der gleichen Intensität aufgebaut wird. Dafür nutzt es eine Bauplattform, deren Größe ideal für die typischen Anwendungen in der Praxis ist.

Außerdem helfen die präzise Kalibrierung und die Temperaturkontrolle beim 3D-Druck, reproduzierbare Ergebnisse zu erzielen. Das Harz wird definiert vorgeheizt, sodass stets die gleichen Druckbedingungen vorherrschen. Die Temperaturführung gilt auch für die PPU. Auf diese Weise lässt sich vermeiden, dass sich im Bauteil Spannungen aufbauen, die zu einem Verziehen führen könnten. Besonders bei neuen Schienenmaterialien erweist sich dies als vorteilhaft.

Materialien und Prozesse

Eines der größten Forschungsfelder in der Dentalbranche liegt bei den Druckharzen. Die verschiedenen erhältlichen Harze sind in der Regel auf die Geräte der entsprechenden Hersteller abgestimmt. Bei Dentsply Sirona gilt das Ziel, dass Anwender mühelos zurechtkommen. Je nach Material werden bis zu 100 verschiedene Parameter im Hintergrund feinjustiert. Schließlich wird über umfangreiche Tests überprüft, dass die Druckergebnisse erfolgreich, genau und auch langzeitstabil sind. Es ist wichtig, dass eine Bohrschablone, eine Schiene und auch ein Modell länger als 24 Stunden ihre Ausgangsstabilität behalten und komplett funktionstüchtig bleiben, was durch das vollständige Auspolymerisieren sichergestellt wird (Abb. 2).

Dentsply Sirona

Dentsply SironaAuf der Nutzerseite ergeben sich mit DS Core, der digitalen Plattformlösung von Dentsply Sirona, weitere Perspektiven, um den 3D-Druck mit Primeprint Solution zu nutzen. So können jetzt auch Anwender/-innen des Intraoralscanners Trios (3Shape) über DS Core und mit der inLab Software den Drucker ansteuern. Validierte Schnittstellen sorgen dafür, dass dafür die Original-Scandaten genutzt werden können.

Fazit

Die 3D-Druck-Technologie ist schon heute äußerst attraktiv für Zahntechnik und Zahnmedizin. Mit Primeprint Solution gibt es bereits jetzt Antworten auf Fragen, die in Zukunft noch wichtiger werden, wie der Verzicht auf Materialien, die potenziell gesundheitsgefährdend sein könnten (TPO). Die automatische Dokumentation von Prozessen bietet zusätzliche Sicherheit. Primeprint Solution wurde außerdem nach den Richtlinien der FDA entwickelt und erfüllt bereits jetzt alle Empfehlungen.

Dentsply Sirona

Dentsply SironaQuelle:

Dr. Christoph Brandes

Entwicklungsingenieur bei Dentsply Sirona

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.