|

Getting your Trinity Audio player ready...

|

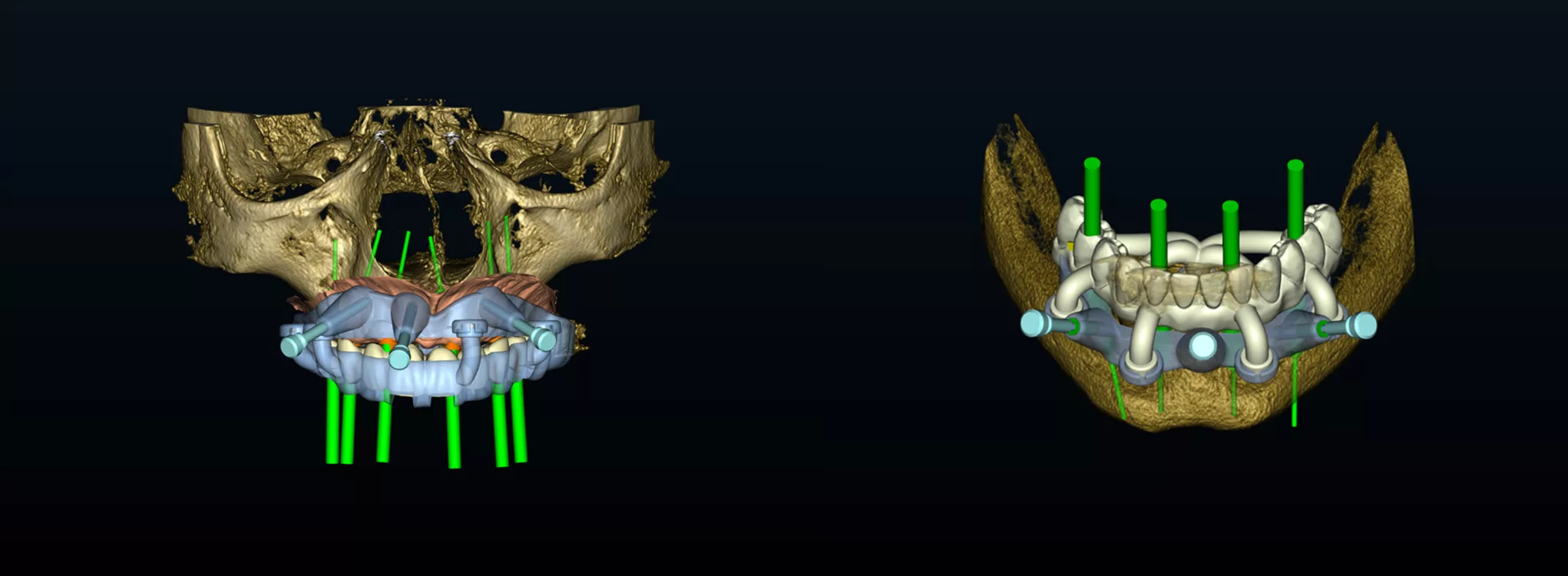

Die moderne Dentaltechnik muss digital, hochpräzise und vor allem effizient sein. Auch im Vergleich zu konventionellen Technologien können kürzere Produktionszeiten patientengerechte Lösungen ermöglichen: Die Mundsituation wird gescannt und schon kurz darauf erhält man eine perfekt sitzende Restauration, so lautet jedenfalls die Idee, die oft auch schon realisiert werden kann. Dabei gibt es im Wesentlichen zwei CAD/CAM-Fertigungsverfahren, die mittlerweile auch hochwertige Ergebnisse versprechen: das Fräsen von Materialblöcken, also ein subtraktives Verfahren, sowie den 3D-Druck aus lichthärtenden Materialien, ein additives Verfahren. Beide haben ihre Vor- und Nachteile und ihre jeweilige Indikation.

Langlebigkeit spielt eine große Rolle

vhf camfacture AG

vhf camfacture AGDie erste Frage, die sich Labore und Praxen stellen sollten, ist, welche Produkte sie herstellen wollen. So bieten 3D-Drucker die Möglichkeit, eine hohe Stückzahl von Situations- und Arbeitsmodellen oder Bohrschablonen, die auch nur für kurze Zeit im Mund verbleiben, zügig herzustellen.

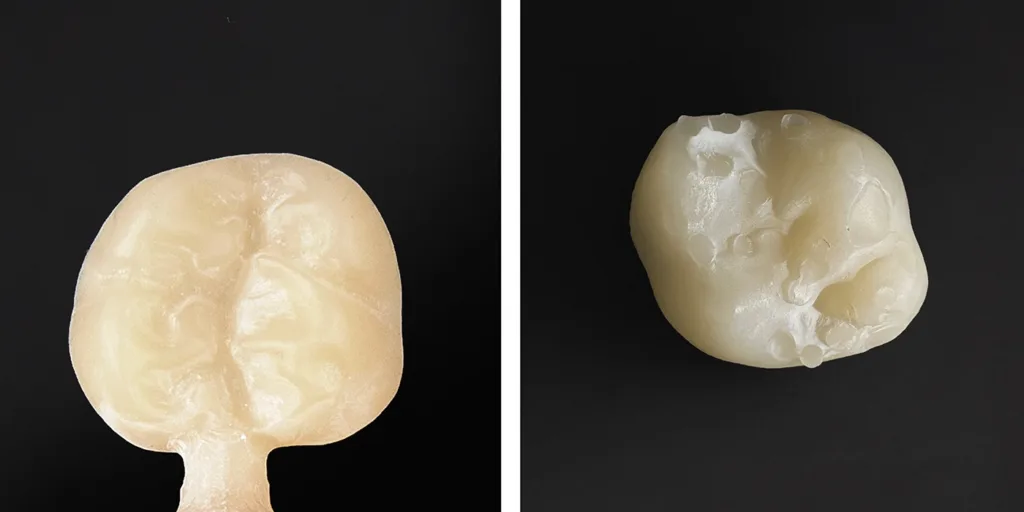

Wenn es aber um Restaurationen geht, die dauerhaft eingesetzt werden sollen, spielen Langlebigkeit, Biokompatibilität und Mundbeständigkeit des Materials eine sehr große Rolle. Deshalb haben einige Hersteller auch schon Kunststoffe für den 3D-Druck entwickelt, die mit keramischen Partikeln angereichert sind. Diese sogenannten „Slurries“ enthalten teilweise einen Gewichtsanteil von mehr als 50% Keramik. Doch das Harz macht weiterhin einen erheblichen Teil aus. Genau hier liegt der Knackpunkt: Kunstharze haben eine deutlich geringere Biegefestigkeit als Keramiken. Das zeigt sich auch in Zahlen: Während eine gedruckte Krone aus Hybridharz etwa 80 bis 150 Megapascal erreicht (z.B. 150 MPa Biegefestigkeit bei Sprintray Ceramic Crown), liegt Lithiumdisilikat bei rund 500 Megapascal (z.B. 530 MPa Biegefestigkeit bei IPS e.max CAD Blöcken).

Zirkonoxid bringt es sogar auf 900 bis 1.200 Megapascal. Wenn versucht wird, Lithiumdisilikat oder Zirkonoxid zu drucken, kommen spezielle Bindemittel zum Einsatz. Diese Zusätze sind nötig, damit das Keramikpulver schichtweise verarbeitet werden kann. Anders verhält es sich beim Fräsen: Hier werden vor- oder sogar durchgesinterte Blöcke verarbeitet, die von vornherein zu 100% aus Keramik bestehen. Es sind keine Bindemittel notwendig – das Material ist von Anfang an stabil und homogen, auch weil Lufteinschlüsse unter kontrollierten industriellen Produktionsbedingungen vermieden werden können. In Summe ergibt das eine höhere Festigkeit, eine bessere Langzeitstabilität und ein verlässliches klinisches Ergebnis.

Welche Methode ist umweltfreundlicher und medizinisch verträglicher?

Auch bei der Frage nach der Biokompatibilität lohnt sich ein genauer Blick. Moderne Fräsrohlinge und 3D-Druckmaterialien sind grundsätzlich für den dentalen Einsatz entwickelt worden und entsprechend zertifiziert. Trotzdem gibt es Unterschiede, wie viel Aufwand beim Verarbeitungsprozess nötig ist, um biologisch verträgliche, gute Ergebnisse zu erzielen. 3D-Druckharze enthalten häufig chemische Substanzen wie Acrylate, Isocyanate oder andere reaktive Monomere. Diese Stoffe sind im flüssigen Zustand potenziell toxisch, reizend oder sensibilisierend. Während des Druckprozesses entstehen Dämpfe und ultrafeine Partikel (UFP). Hinzu kommen flüchtige organische Verbindungen (VOC) [1], die bei unzureichender Absaugung die Atemwege reizen. Empfohlen werden daher:

- Spezielle Absaug- und Filtersysteme am Drucker

- Persönliche Schutzausrüstung

- Präzise Protokolle für Handling und Nachbearbeitung

Weitere Hinweise liefern die Sicherheitsdatenblätter der jeweiligen Materialien. Auch nach dem Druck ist besondere Sorgfalt gefragt. Die korrekte Aushärtung hängt von der richtigen UV-Wellenlänge und Temperatur ab, teilweise wird auch Stickstoff zur Aushärtung verwendet. Nicht ausreichend gehärtete Teile gelten als gesundheitsschädlich. Studien der Ludwig-Maximilians-Universität München haben zudem belegt, dass auch vollständig ausgehärtete Harze je nach Material moderate bis starke Zytotoxizität zeigen, also Zellen schädigen können [2]. Ein weiterer Aspekt: Das verwendete Reinigungsmittel IPA (Isopropylalkohol) oder Rückstände von flüssigem Harz sind Sondermüll. Gelangen die Rückstände ins Abwasser, können sie unter Sonneneinstrahlung zu Mikroplastik werden. Gefräste Materialien bieten hier Vorteile in der Handhabung:

- Keramische und metallische Rohlinge sind praktisch inert.

- Beim Fräsen entsteht Staub, der gut mit Absaugtechnik kontrolliert werden kann.

- Nachbearbeitungsschritte beschränken sich auf Polieren oder Sintern ohne weitere chemische Reaktionsprozesse.

Langzeiterfahrungen

Ob sich ein Herstellungsverfahren klinisch bewährt hat, ist ein weiterer wichtiger Aspekt bei dessen Auswahl. Materialien für gefräste Restaurationen haben hier einen klaren Vorsprung. Dentalkeramiken werden seit mehr als 40 Jahren erfolgreich gefräst und geschliffen. Ob Glaskeramik oder Zirkonoxid – es existieren zahlreiche Langzeitstudien [3,4,5], die ihre Haltbarkeit und klinische Zuverlässigkeit belegen.

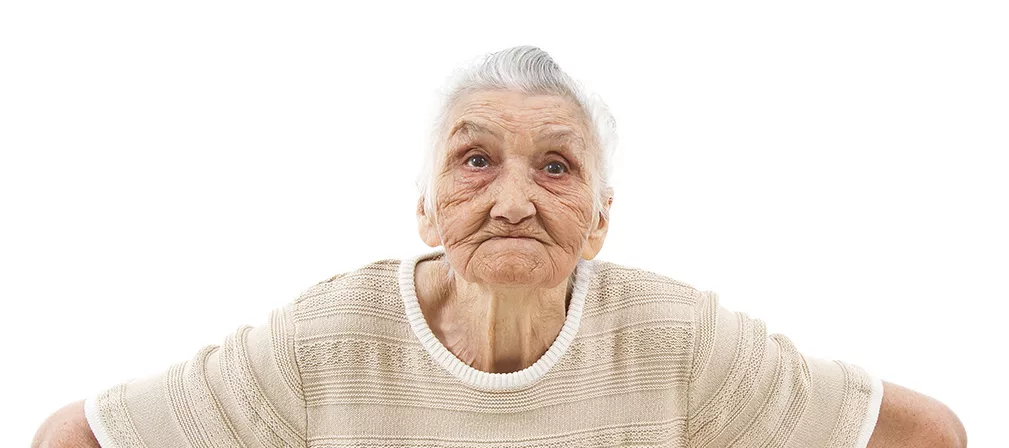

Diese Erfahrungen schaffen Sicherheit für Zahnärzte und Zahnärztinnen sowie Patienten und Patientinnen. Ein Beispiel: Die Überlebensraten von Keramikkronen liegen in vielen Studien nach zehn Jahren bei mehr als 90%. Anders bei 3D-gedruckten Materialien. Sie sind naturgemäß viel jünger am Markt und belastbare Langzeitdaten fehlen, weil auch viele der derzeit eingesetzten Harze erst in den vergangenen Jahren zugelassen wurden. Hier müssen sich Zahnärzte/-innen und Zahntechniker/-innen überlegen, ob sie schon Neuland betreten wollen oder auf altbewährte Techniken setzen.

Ästhetik und Oberflächengüte

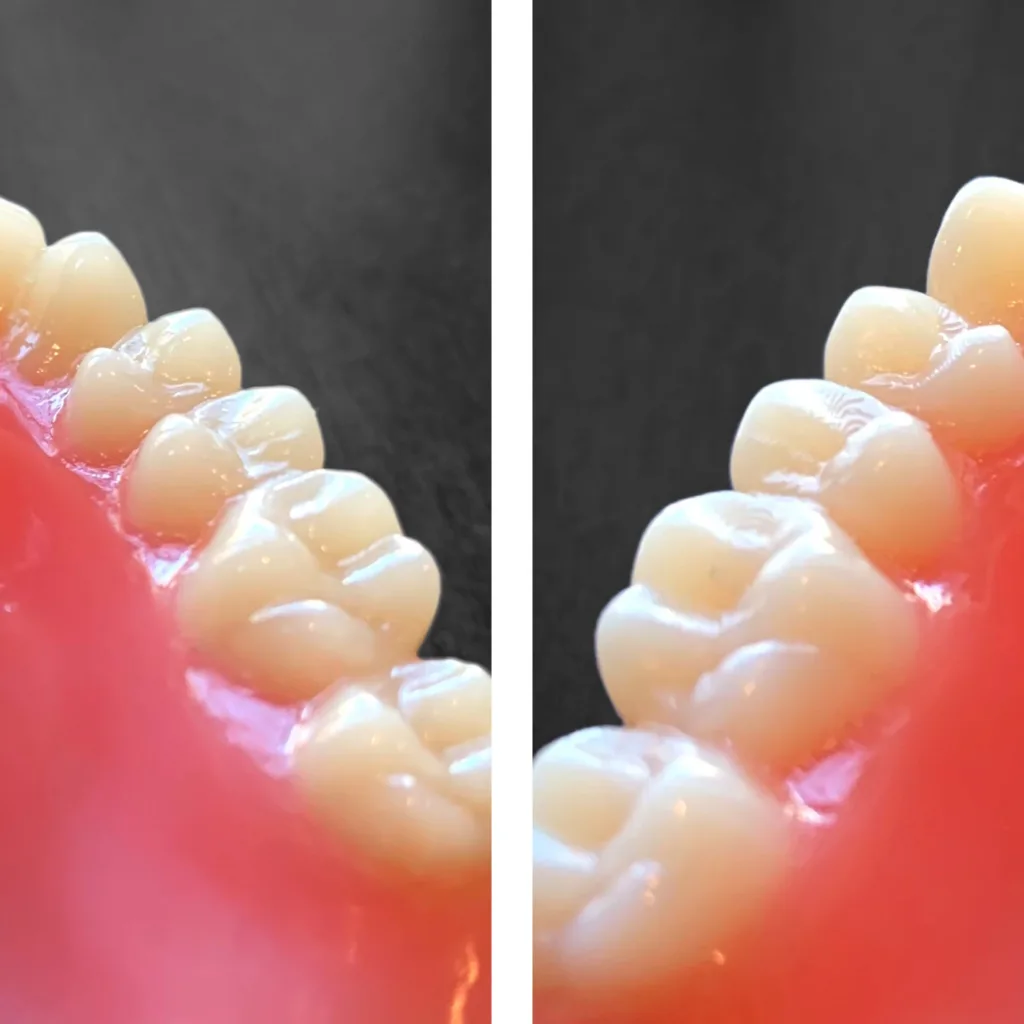

Ähnlich wie bei der Langlebigkeit kommt es auch bei der Ästhetik darauf an, welches Produkt gefertigt werden soll. Hier zeigt sich, wie groß die Unterschiede zwischen gedruckten und gefrästen Materialien sein können. Gefräste Glaskeramiken zeichnen sich durch eine außergewöhnliche Transluzenz aus. Ihr lichtoptisches Verhalten ähnelt dem natürlicher Zahnhartsubstanz – sie wirken lebendig und tiefenwirksam. Auch bei Zirkonoxid hat sich viel getan: Es stehen Materialien zur Verfügung, die in mehreren Schichten unterschiedliche Farbabstufungen und Transluzenzen vereinen. Diese sogenannten Multilayer-Blöcke benötigen oft kaum eine zusätzliche Charakterisierung, um ein harmonisches, hochästhetisches Ergebnis zu erzielen.

vhf camfacture AG

vhf camfacture AGFür provisorische Versorgungen gibt es ebenfalls Multilayer-Polymethylmethacrylat-Blanks (PMMA), die Farbverläufe bereits integriert haben. Sie liefern ein ansprechendes Ergebnis mit höherer Natürlichkeit als einfarbige Kunststoffe. Auch beim 3D-Druck existieren inzwischen Verfahren, die mehrfarbiges Drucken ermöglichen.

Derzeit sind diese Technologien allerdings komplex und noch kostenintensiv. Zudem erreichen selbst hochmoderne Mehrfarbdrucke nicht die Brillanz und Tiefenwirkung gefräster Keramiken [6]. Bei der Herstellung von Provisorien und Bohrschablonen ist der Druck hingegen eine kostengünstige Option. Die Werkstoffe unterliegen auch nicht den Anforderungen an eine Langzeitbeständigkeit in der Mundhöhle, weil sie nur kurz und ohne mechanische Belastung eingesetzt werden.

Wenn es um Mikrometer geht

vhf camfacture AG

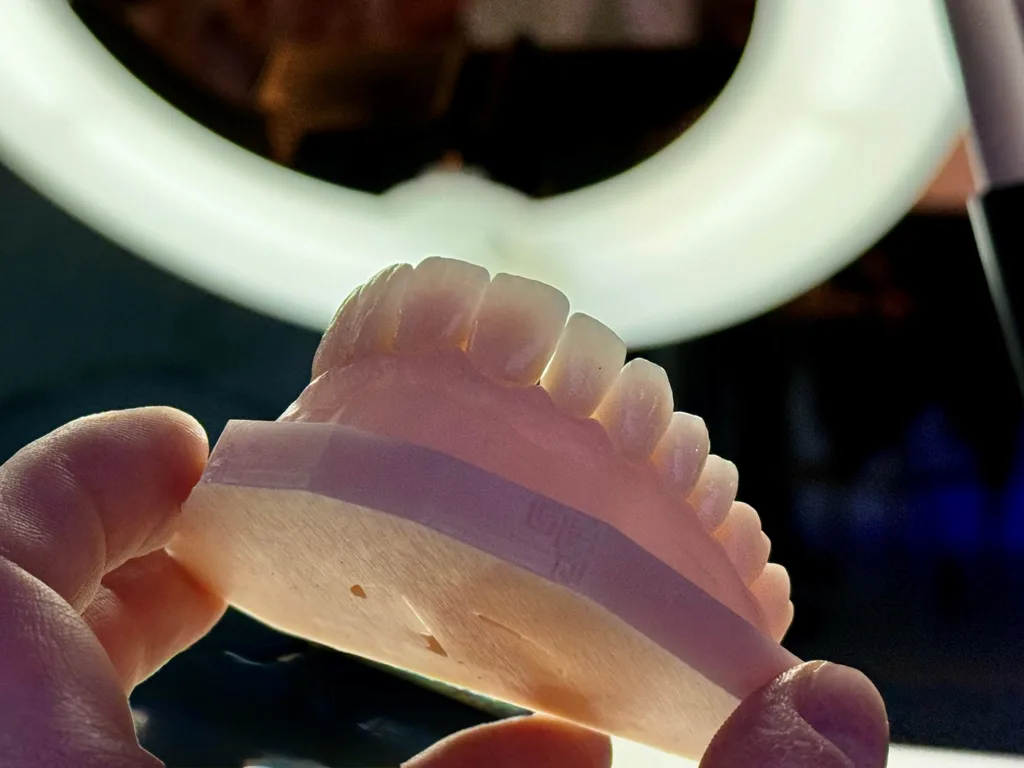

vhf camfacture AGIn der Zahnmedizin entscheiden winzige Abweichungen, ob eine Restauration perfekt passt oder nicht. Deshalb spielt die Präzision bei der Wahl des Fertigungsverfahrens eine Schlüsselrolle. Gefräste Restaurationen bieten hier seit Jahren einen hohen Standard. Die Wiederholgenauigkeit liegt im einstelligen Mikrometerbereich – abhängig von Maschine, Werkzeug und Frässtrategie. Ob Krone, Inlay oder Brückengerüst: Die Passung ist bei korrekter Vorgehensweise sehr konstant reproduzierbar. Der Weg von der virtuellen Konstruktion bis zum fertigen Werkstück ist gut kalkulierbar und die Maßhaltigkeit vorhersehbar [7]. Auch der 3D-Druck hat in den vergangenen Jahren Fortschritte gemacht. Moderne Harzdrucker erreichen Schichtdicken von 25 bis 50 Mikrometer und eine sehr gute Detailauflösung.

Die Stützstrukturen, die beim Drucken unvermeidlich sind, können der Wiederholgenauigkeit allerdings abträglich sein. Sie sorgen zwar dafür, dass Bauteile stabilisiert werden, entstehen aber oft auf kritischen Oberflächen – zum Beispiel an der Kaufläche einer Krone. Nach dem Druck müssen sie manuell entfernt und geglättet werden. Dieser Arbeitsschritt kann kleine Abweichungen verursachen, die die Passung verschlechtern und vor allem an Stellen wie den Kontaktpunkten zu Nachbarzähnen oder den Kauflächen sehr große Sorgfalt erfordern. Wird hier beim Entfernen zu viel verschliffen, passt die Okklusion nicht mehr. Für Indikationen, bei denen exakte Passgenauigkeit entscheidend ist, bleibt Fräsen damit die verlässlichere Methode.

Effizienz

Bei der Diskussion um Fertigungsgeschwindigkeit lohnt es sich, den gesamten Prozess im Blick zu behalten – von der Vorbereitung bis zur finalen Nachbearbeitung. 3D-Druck punktet oft mit kurzen Druckzeiten, vor allem bei größeren Stückzahlen. Doch dieser Vorteil relativiert sich, wenn man alle Arbeitsschritte mit einrechnet. Viele Druckharze müssen vor dem Einsatz aufwendig vorbereitet werden. Je nach Material und Umgebungstemperatur dauert es bis zu 2,5 Stunden, bis eine fabrikneue Flasche korrekt aufgewärmt und homogen gemischt ist. Nach dem eigentlichen Druck folgt eine ganze Reihe von Arbeitsschritten:

- Entfernen und Glätten der Stützstrukturen

- Reinigen mit Isopropylalkohol

- Trocknen mit Druckluft

- Aushärten im UV-Lichtgerät unter exakt definierten Bedingungen

- Erneutes Reinigen und Trocknen

Diese Abläufe sind notwendig, um ein sicheres und klinisch brauchbares Ergebnis zu erzielen, kosten aber Zeit und Personalaufwand. Gefräste Materialien erfordern hingegen deutlich weniger Vor- und Nachbearbeitung. Ein Rohling lässt sich ohne Vorbereitung direkt einspannen. Nach dem Fräsen sind in der Regel nur wenige Schritte nötig:

- Abtrennen und Glätten der Befestigungsstege

- Reinigen der Oberfläche mit Druckluft

- Bei Keramik oder Zirkon das Kristallisieren oder Sintern im Ofen

Die Sinterzyklen haben sich mit moderner Ofentechnik erheblich verkürzt. In vielen Laboren ist High-Speed-Sintern heute Alltag und dauert teilweise weniger als 20 Minuten. Die Befestigungsstege können in der Regel an unkritischen Stellen angebracht werden.

Wer also Wert auf einen überschaubaren, gut kalkulierbaren Workflow legt, profitiert mit Dentalfräsmaschinen aktuell von weniger Vorarbeit und einfacheren Nachbearbeitungsroutinen. 3D-Druck kann bei Serienfertigung zeitliche Vorteile bieten – in der Einzelanfertigung oder bei wechselnden Indikationen ist der Ablauf jedoch häufig komplexer.

Spezialisieren oder flexibel bleiben?

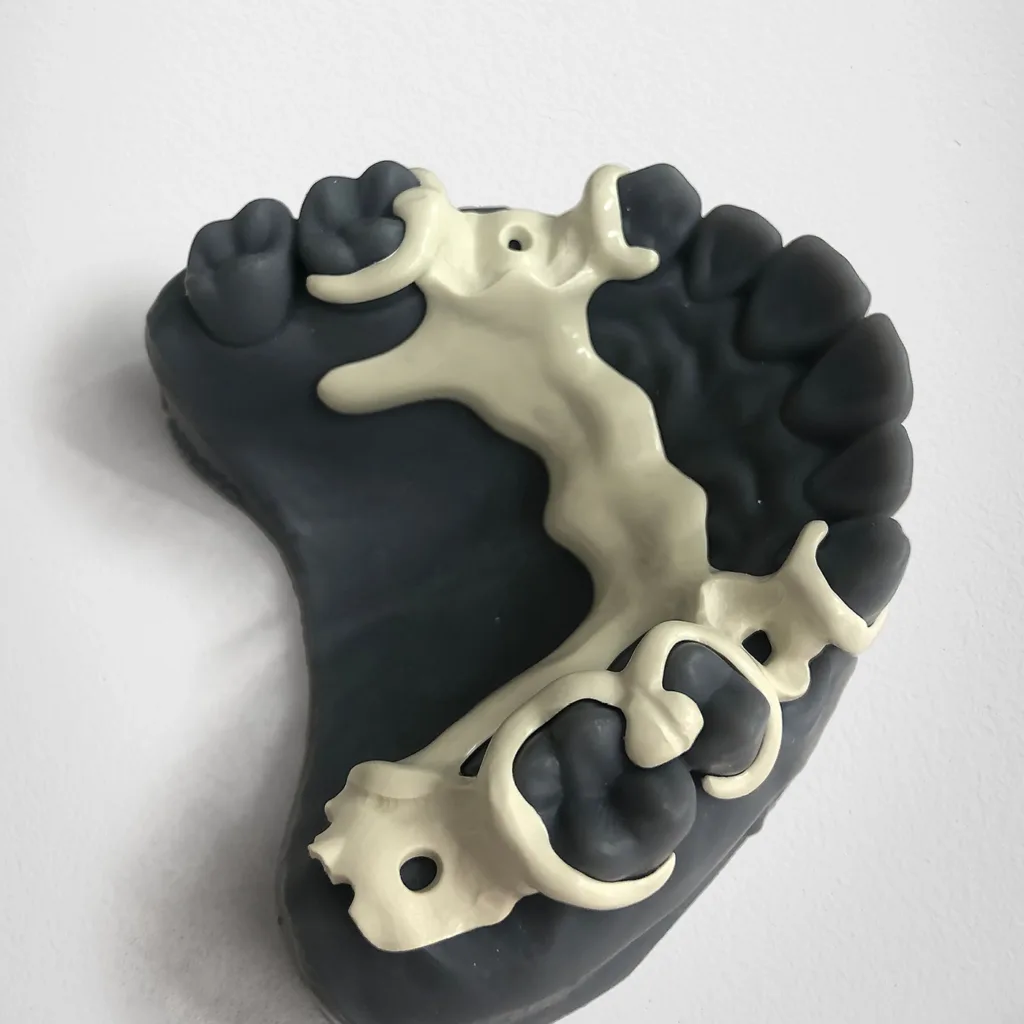

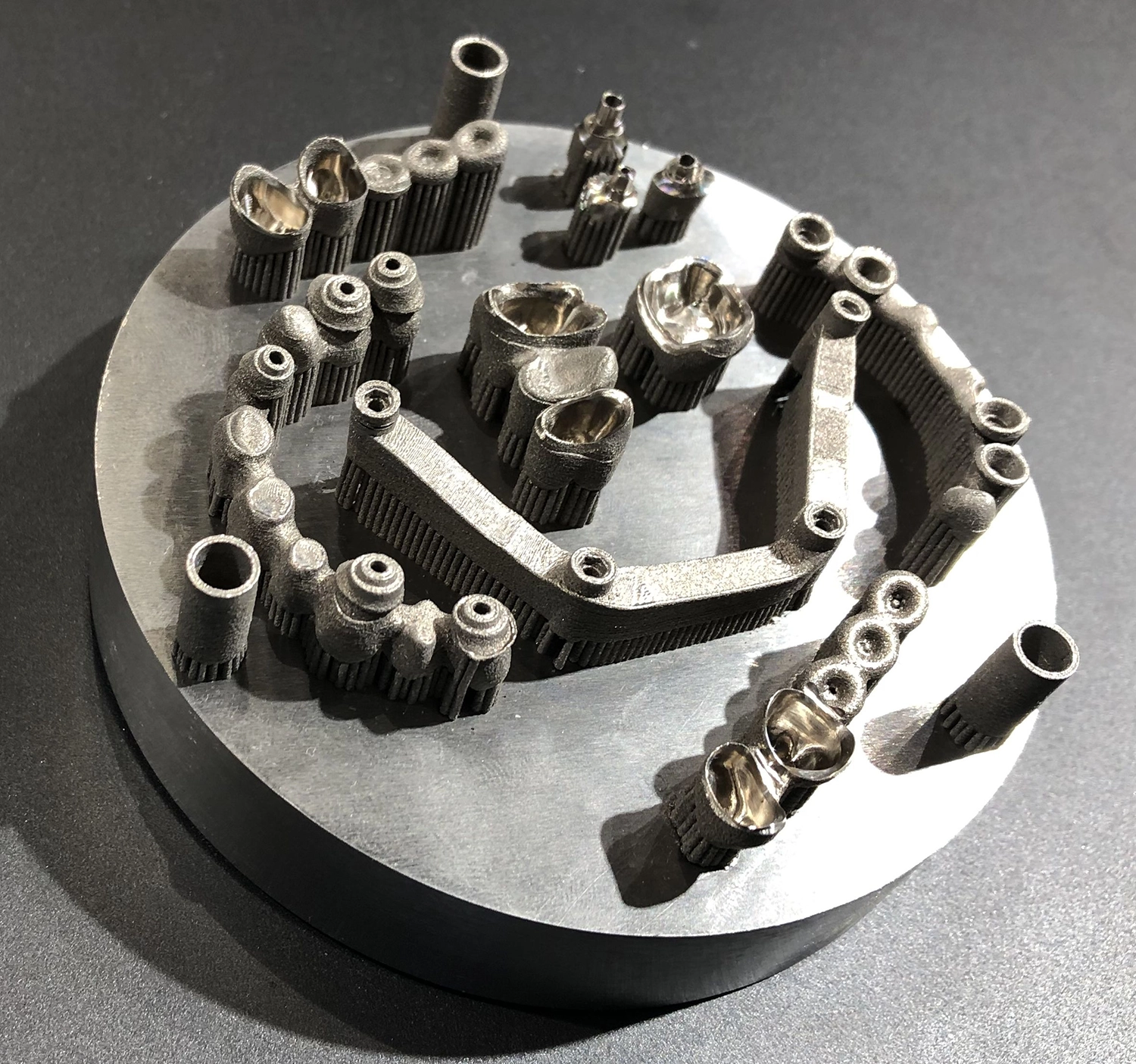

Beim Thema Materialauswahl zeigen sich deutliche Unterschiede zwischen 3D-Druckern und Fräsmaschinen. 3D-Drucker sind in der Regel auf eine Werkstoffklasse spezialisiert. Ein Drucker, der Harze verarbeitet, kann keine Metalle oder Keramiken drucken – dafür sind andere Verfahren nötig. So basieren Kunstharzdrucker meist auf Stereolithografie oder Digital Light Processing (DLP), während Metalle per selektivem Laserschmelzen (SLM) verarbeitet werden. Für Keramiken kommen wiederum eigens entwickelte Slurries und Stereolithografie (LCM) zum Einsatz. Das bedeutet: Wer in mehreren Materialklassen arbeiten will, benötigt entweder verschiedene 3D-Drucker oder muss Arbeiten fremdfertigen lassen.

Fräsmaschinen dagegen sind sehr flexibel einsetzbar. Mit ein und derselben Einheit lassen sich beispielsweise in High-End-Maschinen bis zu 40 mm starke Rohlinge aus Wachs, Kunststoff, Glaskeramik, Zirkonoxid oder Titan bearbeiten. Diese Bandbreite hat entscheidende praktische Vorteile:

- Sie stellt Flexibilität im Laboralltag sicher.

- Sie reduziert die Investitionskosten, weil nicht für jedes Material ein separates Gerät benötigt wird.

- Sie vereinfacht Schulungen, weil das Bedienkonzept gleichbleibt.

Die Spezialisierung von 3D-Druckern auf bestimmte Materialien hat durchaus Vorteile – zum Beispiel bei Schienen oder Modellen, die sich schnell und wirtschaftlich fertigen lassen. Wer jedoch auf maximale Materialvielfalt setzt, findet in Fräsmaschinen oft die vielseitigere Lösung.

Fazit

Drucken oder Fräsen ist keine Entscheidung, die für jeden Anwendungsfall gleich zu beantworten ist. Zunächst steht dabei die Materialwahl an erster Stelle und ob es sich um definitive Restaurationen oder Hilfsprodukte handelt, die nur kurzzeitig und mit geringer Belastung eingesetzt werden.

vhf camfacture AG

vhf camfacture AGDie Frästechnologie hat sich seit Jahrzehnten bewährt, aber für alle Werkstoffe werden mittlerweile auch Druckverfahren entwickelt. So entscheiden Zahnarzt/-ärztin und Zahntechniker/-in gemeinsam, welches Verfahren die effizienteste Lösung für das Labor und die beste Lösung für den Patienten oder die Patientin ist.

vhf camfacture AG

vhf camfacture AGDr. Nicolas Rohde

Chief Strategy Officer (CSO) · vhf camfacture AG

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.