Die Verwendung der verschiedenen 3D-Druckverfahren erstreckt sich mittlerweile neben industriellen Anwendungen auf alle denkbaren Bereiche des täglichen Lebens. Die Herstellung funktionaler Prototypen ist möglich geworden. Je nach verwendetem Verfahren können Veränderungen innerhalb weniger Stunden umgesetzt und erprobt werden. Dies führt zu einer deutlichen Zeit- und Kostenersparnis und resultiert in einem besseren Endprodukt.

Einer der größten Vorteile ist es, auch sehr kleine Stückzahlen und Einzelstücke herstellen zu können. Dies war früher nur mit erheblichem Aufwand und entsprechenden Kosten möglich. Davon profitiert auch zunehmend die Zahnmedizin, da gerade hier, wie auch in anderen Bereichen der Medizin, oft Einzelanfertigungen notwendig sind. 3D-Druckverfahren, auch bekannt unter den Begriffen des „Rapid Prototyping“ oder der „additiven Fertigung“, haben sich dadurch in der Zahnmedizin schon nach einer kurzen Zeit fest etabliert.

Ursprünge, Anwendung und Zukunft

Der 3D-Druck hat seinen Ursprung in der Industrie zur Herstellung von reinen Anschauungsobjekten ohne Funktion. Mittlerweile haben sich verschiedene Verfahren bewährt, die dennoch gewisse Gemeinsamkeiten aufweisen. Bei allen Fertigungsverfahren wird das Material Schicht für Schicht aufgetragen und dadurch werden dreidimensionale Körper hergestellt.

Die verwendeten Materialien liegen dabei in flüssiger, fester oder Pulverform vor. Aus diesen werden vor allem Kunststoffe, Komposite und Metalle verarbeitet. Die aktuelle Entwicklung hin zu druckbaren Keramiken, die später in einem Sinterverfahren in Keramik umgewandelt werden können, hat vor allem für die Zahnmedizin große Bedeutung. Bis jetzt sind jedoch noch keine wirtschaftlich verwendbaren Geräte auf dem Markt, und die Materialien befinden sich noch in der Erprobung und Weiterentwicklung.

Anwendungen in der Zahnmedizin

Der 3D-Druck fand zuerst Anwendung in der Chirurgie ab 1990 bei der Herstellung von gedruckten anatomischen Modellen auf der Basis von Patientendaten. Diese waren in Form von computertomografischen Aufnahmen (CT) oder digitalen Volumentomografien (DVT) vorhanden und können in dreidimensionale Objekte umgewandelt werden. Mithilfe der Modelle sind nun Operationen direkt digital möglich oder können anhand von physischen gedruckten Modellen geplant werden. Damit ist es möglich, operative Eingriffe vorab zu trainieren. Durch die Konstruktion von gedruckten Schnitthilfen und Bohrschablonen sind Operationen präziser und schneller durchzuführen.

Damit sind auch die Endergebnisse besser vorherzusagen. Dies waren erste revolutionäre und vielversprechende Ansätze. Leider haben sich bis heute aus wirtschaftlichen, ausbildungstechnischen und personellen Gründen solche Planungsmethoden noch nicht allgemein durchgesetzt. Hierbei sind nun nicht mehr die Anschaffungskosten der verwendeten Geräte von Bedeutung, sondern die aufgebrachte Zeit für eine auf den Patienten bzw. die Patientin individuell zugeschnittene Behandlung. Die größten Probleme sind auch das mangelnde Fachpersonal in diesem Bereich und die Integration in die Ausbildung aller Beteiligten.

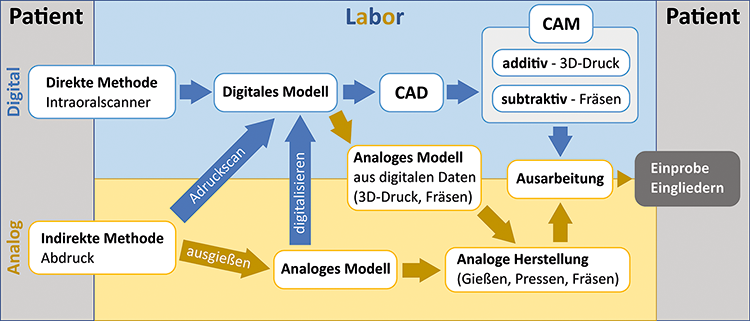

Im Gegensatz dazu haben sich in den letzten Jahren in der Zahnmedizin viele neue Anwendungen für den 3D-Druck entwickelt. Das hat wohl auch damit zu tun, dass in der Zahnmedizin schon immer patientenindividuell in Form von Einzelstücken gearbeitet wurde. Dadurch hat das 3D-Druckverfahren seinen Platz im analogen und digitalen Zusammenspiel zwischen Patienten/-innen, Behandler/-innen und Labor schnell gefunden (Abb. 1). Der 3D-Druck zeichnet sich besonders durch seinen geringen Materialverbrauch aus. Durch die Möglichkeit, auch Metalle mit dem selektiven Laserschmelzen (SLM) zu verarbeiten, ist es mittlerweile gängige Praxis, die klassischen Herstellungsverfahren zu verdrängen (Abb. 2a).

PD Dr. Höhne

PD Dr. HöhneVerknüpfungspunkte.

PD Dr. Höhne//Abb. 2a Zahntechnik Jung, Wertheim

PD Dr. Höhne//Abb. 2a Zahntechnik Jung, Wertheim(a) SLM-Gerüste aus NEM für z.B. Kronen und Brücken,

(b) Sägemodell mit Hilfsstrukturen für das Einartikulieren und die Kontrolle der Druckqualität,

(c) ausbrennbares Druckmaterial und gegossene Brücke vor dem Aufpassen,

(d) gedrucktes Modell mit dazu passender gedruckter Aufbissschiene vor dem Ausarbeiten,

(e) provisorischer und definitiver Zahnersatz,

(f) komplett gedruckte Ober- und Unterkieferprothese,

(g) Bohrschablone zur Implantation mit vorhandenen Stützstrukturen,

(h) individueller Abformlöffel.

Das sind in der Zahnmedizin vor allem das händische Gießen von Werkstücken aus Metallen und das Fräsen. Wenn benötigt, sind durch den 3D-Druck hochpräzise Modelle für das händische Arbeiten und Finalisieren der Werkstücke herstellbar (Abb. 2b). Dadurch kann komplett abdruck- und gipsfrei gearbeitet werden. Doch eine Kombination neuer und alter Methoden ist auch durch den 3D-Druck vorstellbar. Ein Beispiel hierfür ist das Wachsausschmelzverfahren, bei dem Körper aus Wachsen oder Polymeren hergestellt werden. Diese werden danach eingebettet, das Material ausgebrannt und der entstandene Hohlraum im Anschluss durch den Metallguss in das Werkstück überführt (Abb. 2c).

In der Zahnmedizin ist jedoch auch die Biokompatibilität von großer Bedeutung. Hierbei ist eine der Anwendungen die Herstellung von Aufbissschienen (Abb. 2d). Ein großer Vorteil des 3D-Drucks besteht in der Reproduzierbarkeit und der kostengünstigen Herstellung. Zu feste oder zu lockere Schienen können einfach mit neuen Parametern hergestellt werden. Es ist möglich, zuvor durchgeführte Einschleifmaßnahmen auf neue Schienen zu übertragen und bei Verlust diese innerhalb von Stunden neu zu fertigen.

Das ist auch in der Kieferorthopädie von Interesse, da dadurch Modelle für Zahnkorrekturen hergestellt werden können. Auch der Druck weiterer auf Polymeren basierenden Apparaturen bis hin zu Metallen ist möglich. Neue Photopolymere haben nun die Eigenschaften erlangt, Festpartikel besser in Suspension zu halten. Das hat für die Zahnmedizin ganz neue Anwendungen ermöglicht. Fast monatlich kommen neue Materialien auf den Markt mit immer höheren Füllstoffgehalten an Keramikpartikeln.

Von anfänglich nur für Provisorien geeigneten Materialien sind wir nun schon bei der Herstellung von Langzeitprovisorien angelangt, die auf Dauer im Mund verbleiben dürfen (Abb. 2e). Die Zukunft ist der vollständig gedruckte keramische Zahnersatz. Erste Ansätze sind schon vorhanden. Auch die früher komplett händische Herstellung von Prothesen kann ersetzt werden (Abb. 2f).

Die Basis der Prothese und die Zähne werden separat gedruckt oder konfektioniert gekauft und danach miteinander verbunden. Der Vorgang unterscheidet sich nicht von der konventionellen Herstellung, jedoch sind die einzelnen Arbeitsschritte größtenteils digital geworden. Es ist heutzutage gängige Praxis, durch gedruckte Bohrschablonen Implantate gezielt zu inserieren (Abb. 2g). Dadurch war es erst möglich, in vollem Umfang Behandlungen im Sinne eines „Backward Planning“ durchzuführen. Hier wird durch das Behandlungsziel der Therapieweg vorgegeben.

Ähnlich der Implantologie sind damit auch Schienen für eine geführte Wurzelkanalbehandlung bei schwierigen Fällen herstellbar. Eine weitere Anwendung ist die kosteneffiziente und modellfreie Herstellung von individuellen Abformlöffeln (Abb. 2h). Dies hat auch hygienische Aspekte. Die korrekte Aufbereitung benutzter Abformlöffel stellt oft durch die vorhandenen Retentionen eine große Herausforderung dar. Durch individuell hergestellte Löffel kann das vermieden werden. Auch die Materialersparnis des teuren Abformmaterials ist nicht von der Hand zu weisen.

Konstruktionsdateien

Die technische Grundlage jedes gedruckten Objektes ist eine Konstruktionsdatei. Sie wird durch „rechnerunterstütztes Konstruieren“ (CAD) erstellt. Dieser Vorgang ist eine Entwicklung aus der Industrie und wurde erstmalig von General Motors (GMC, Detroit, Michigan, USA) mit dem Programm DAC-1 ab 1963 zum Entwurf von digitalen Konstruktionszeichnungen verwendet.

1982 wurde das kommerzielle AutoCAD (Autodesk, San Rafael, Kalifornien, USA) vorgestellt. Hiermit waren allerdings auch nur 2D-Zeichnungen möglich, ähnlich dem konventionellen Zeichenbrett für Konstruktionszeichnungen. Heutzutage sind weit komplexere dreidimensionale Konstruktionen möglich.

Es gibt unterschiedlichste Software und Verfahren, die aber zusammengefasst immer auf 2 Grundprinzipien beruhen: dem dreidimensionalen Konstruieren von Körpern und dem Konstruieren mit Skizzen. Man unterscheidet hierbei vereinfacht direktes und indirektes Modellieren. In der Zahnmedizin und der hier verwendeten Software ist es eine Kombination aus beiden Methoden.

Das indirekte Modellieren oder die Akquise der Rohdaten ist mit dem „Reverse Engineering“ zu vergleichen. Dabei wird ein vorhandenes Objekt durch einen optischen 3D-Scanner direkt oder indirekt nach einem Abdruck erstellt. Bei beiden Methoden erfolgt die Berechnung des Modells auf ähnliche Weise. Anwendung finden für intraorale Geräte, Streifenlicht- oder Doppelkamerasysteme. Laborscanner verwenden vor allem Laser- und Streifenlichtsysteme.

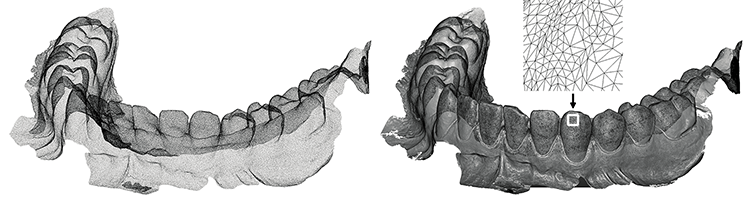

Nach der Abtastung der Oberfläche wird eine Punktewolke erstellt und diese in das in der Zahnmedizin übliche Format einer STL-Datei für die spätere Weiterverarbeitung umgewandelt (Abb. 3). Basierend auf dem Modell erfolgt die weitere direkte Konstruktion des gewünschten Objekts passend zu dem digitalen Modell. Im Anschluss wird die Konstruktionsdatei in ein druckbares Format umgewandelt und danach durch die Software des 3D-Druckers in eine für jeden Drucker individuelle Druckdatei konvertiert (Abb. 6a).

PD Dr. Höhne//Abb. 3b BEGO GmbH & Co. KG, Bremen

PD Dr. Höhne//Abb. 3b BEGO GmbH & Co. KG, Bremen PD Dr. Höhne

PD Dr. HöhneDie Drucksoftware schneidet das Ausgangsobjekt in horizontale Schichten. Der Vorgang wird auch als „Slicing“ bezeichnet. Für jede der Schichten wird nun eine für den Drucker passende Arbeitsanweisung erzeugt, die alle benötigten Informationen enthält. Die hierfür am weitesten verbreitete Programmiersprache ist der G-Code. Er ist für alle Schichten fortlaufend geschrieben. Hier enthaltene Informationen können z.B. Geschwindigkeiten, Positionen, Temperaturen, Belichtungszeiten und noch viele weitere Informationen sein.

Die ersten Ansätze für diesen G-Code wurden schon Ende der 1950er-Jahre am MIT (Massachusetts Institute of Technology, Cambridge, Massachusetts, USA) entwickelt. Dünnere Schichten führen hierbei allgemein zu glatteren Objekten, verlängern aber auch erheblich die Druckzeit. Die vertikale Auflösung des Druckers wird durch die Schichthöhe bestimmt, und es entsteht immer ein „Treppenmuster“ auf der Oberfläche des gedruckten Objektes. Dieses ist je nach Schichtdicke und Inklination des Druckobjekts verschieden stark ausgeprägt.

Bei sehr hohen vertikalen Auflösungen ist sie mit dem bloßen Auge oft nicht zu erkennen. Damit ist das gedruckte Objekt immer nur eine Annäherung an die ursprüngliche Konstruktion und je nach den Eigenschaften des Druckers und der verwendeten Auflösung verschieden präzise. In der Praxis hat sich gezeigt, dass dies in der Zahnmedizin für festsitzenden Zahnersatz von Vorteil ist. Durch das „Treppenmuster“ entstehen Retentionen, durch die der Zement zum Einsetzen von Zahnersatz besser haftet.

Verwendete Dateiformate

Gängige Formate, die für den Export aus Konstruktionsprogrammen verwendet werden, sind STL-Dateien (.stl), Wavefront OBJ-Dateien (.obj) und das sich aktuell immer mehr durchsetzende 3MF-Format (.3mf). Das bis heute am weitesten verbreitete Format für die Vorbereitung von Dateien für den 3D-Druck ist jedoch immer noch das STL-Format. Es ist ein Format aus den Anfängen des 3D-Drucks und wurde für den ersten kommerziellen Drucker entwickelt.

Das Format wurde 1988 von 3D System (3D Systems Corp., Rock Hill, USA) in ihrer Stereolithografie-Software eingeführt. Die Abkürzung STL steht ursprünglich für Stereolithografie, wurde aber mittlerweile im Nachhinein auch mit anderen Namen wie „Standard Triangle Language“ oder „Standard Tessellation Language“ bezeichnet. Durch STL-Dateien werden die Oberflächen von Körpern in Form von Dreiecks- oder Vierecksfacetten beschrieben (Abb. 3b). Jede der Facetten wird durch 3 oder 4 Eckpunkte und die dazugehörende Flächennormale dargestellt.

Gekrümmte Oberflächen sind daher Annäherungen an die ursprüngliche Form durch Polyeder. Eine Erhöhung der Polyeder führt direkt zu einer genaueren Darstellung der Oberfläche. Damit kommt es immer zu einer Reduktion der Genauigkeit der eigentlichen primären Konstruktion, da keine Informationen in Form des ursprünglichen Konstruktionskörpers mehr enthalten sind. Durch eine geeignete Auflösung ist das beim späteren Druckvorgang jedoch nicht von Belang, da die Auflösung der Datei diejenige des 3D-Druckers übersteigen sollte.

Im Gegensatz zu STL-Dateien werden bei OBJ-Dateien geometrische Eigenschaften eines Objektes gespeichert. Dies sind Ecken, Normalen, Flächen und Glättungen. Damit ist es möglich, Konstruktionsdateien exakt und mit sehr kleinen Dateigrößen darzustellen. Bei unregelmäßigen „organischen“ Oberflächen hat das Format hingegen weniger Vorteile, ist aber dennoch in der Lage, auch solche Oberflächen darzustellen. Im Folgenden werden nun die Haupttechnologien im Bereich des 3D-Drucks im Detail beschrieben, die auch ihre Anwendung in der Zahnmedizin finden.

Druckverfahren – selektives Laserschmelzen (SLM)

PD Dr. Höhne

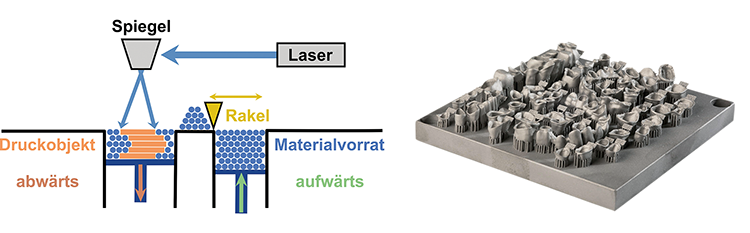

PD Dr. HöhneDas am häufigsten in der Industrie eingesetzte Druckverfahren ist das selektive Laserschmelzen (SLM). Es findet Anwendung bei der Herstellung von funktionalen Prototypen und Kleinserien bis hin zu höchsten Anforderungen in der Raumfahrt. Die gedruckten Objekte werden aus einem Pulver hergestellt, das Schicht für Schicht nach dem Auftragen durch einen Laser punktförmig aufgeschmolzen wird (Abb. 4a).

Das Verfahren ist eine Entwicklung der Universität von Texas und wurde 1988 von Carl Deckard zum Patent angemeldet. Es können theoretisch alle durch einen Laser schmelzbaren Materialien in Pulverform verarbeitet werden. Der Bauraum und der mit Pulver gefüllte Tank werden bis kurz vor den Schmelzpunkt des Materials aufgewärmt.

Durch das Vorheizen des Tanks wird deutlich weniger Energie für den Laser benötigt, um das Material aufzuschmelzen. Dadurch werden thermische Unterschiede und ein durch den Druck entstehender Verzug des Objekts minimiert. Die Ausdehnung des Materials durch den Heizprozess wird beim Druckvorgang miteinberechnet. Nach dem Härten jeder Schicht wird durch einen Schieber wieder neues Pulver aufgetragen und so nach und nach das Modell hergestellt. Nach dem Abschluss des Druckvorgangs kühlt das Werkstück aus und wird vom Pulver befreit und gereinigt (Abb. 4b).

Ein großer Teil des dabei anfallenden Pulvers kann für erneute Drucke nach einem Reinigungsprozess wiederverwendet werden. Nach der Reinigung des gedruckten Objekts werden noch vorhandene Stützstrukturen entfernt und die Oberfläche nachbearbeitet. Danach schließt sich bei Metallen oft eine Wärmebehandlung an, um Spannungen zu beseitigen, die im Material während des Drucks entstehen. Dadurch, dass das Druckobjekt komplett von Pulver umgeben wird, sind in der Theorie keine Stützstrukturen notwendig.

In der Realität helfen dünne Stützstrukturen jedoch, die Wärme während des Druckvorgangs besser zu verteilen und die Verformung und Spannung zu reduzieren. Wie bei allen Druckvorgängen sollte auch hier das Objekt so ausgerichtet werden, dass die Stützstrukturen an Bereichen angebracht werden, in denen die Genauigkeit und Oberflächenglätte eher zweitrangig ist.

In der prothetischen Zahnmedizin ist das Verfahren für die Herstellung von Metallgerüsten für Zahnersatz von Bedeutung. Beispiele in der Mund-Kiefer-Gesichtschirurgie (MKG) sind individuelle Titannetze zur Knochenaugmentation, individuelle Osteosyntheseplatten bis hin zum Ersatz von Teilen oder gesamten Kiefern. In der Kieferorthopädie findet das Verfahren Verwendung für individuelle Apparaturen. Wegen der hohen Anschaffungskosten der Geräte ist dies bis heute auf spezialisierte Fräs- und Druckzentren ausgelagert und findet keine direkte Anwendung in einer zahnärztlichen Praxis. Über Dentallabore werden die Werkstücke meist dort angefertigt und dann nachgearbeitet, bevor sie Verwendung in der Behandlung finden.

Druckverfahren – Stereolithografie (SLA)

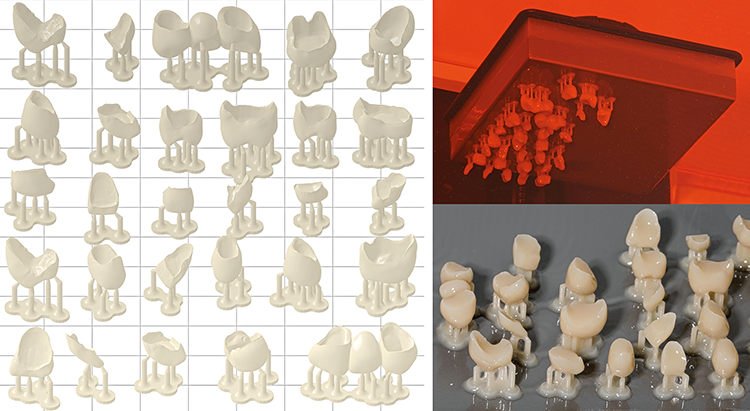

Das sich aktuell in Kliniken, Praxen oder Hauslaboren am schnellsten verbreitende Verfahren ist die Stereolithografie (SLA) bzw. das sehr ähnliche DLP-Verfahren. Mit diesem Verfahren ist es möglich, individuelle und hochkomplexe Strukturen relativ schnell, kosteneffektiv und ohne Formen herzustellen. Ein Nachteil des SLA-Verfahrens ist, dass nur ein Material auf einmal gedruckt werden kann. Deswegen ist es nötig, Zahnersatz aus verschiedenen Materialien nach dem Druck zusammenzusetzen. Dies trifft vor allem bei der Herstellung von Totalprothesen zu.

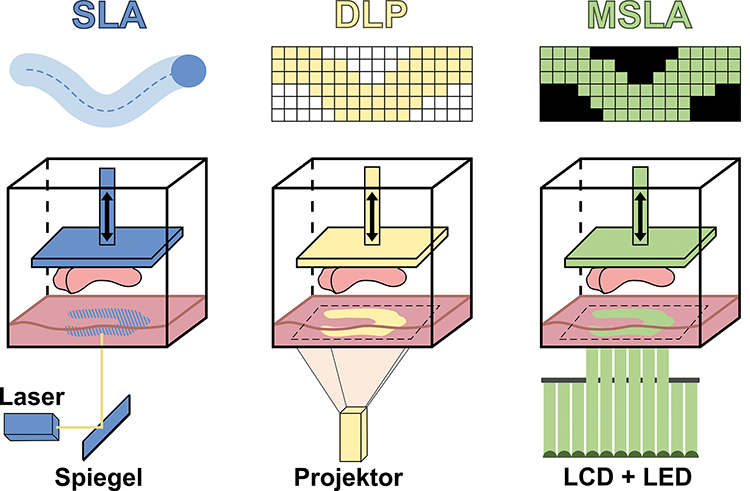

Das ist jedoch im Gegensatz zu den früheren „analogen“ Methoden kein aufwendiger Prozess. Die Stereolithografie besitzt eine sehr hohe Auflösung, und es entstehen mittlerweile nahezu glatte Oberflächen. Es ist das älteste additive Fertigungsverfahren, und die Anmeldung des Patentes erfolgte 1984 durch den US-Physiker Chuck Hull. Er gründete die Firma 3D Systems (3D Systems Corp., Rock Hill, USA), 1987 war mit dem SLA-1 das erste kommerzielle Produkt auf dem Markt. Dabei werden, wie bei allen 3D-Druckverfahren, durch das Aushärten Schicht für Schicht dreidimensionale Körper erstellt (Abb. 5, links).

Druckverfahren

Digital Light Processing (DLP)

Ein weiteres, der Stereolithografie sehr ähnliches Verfahren ist das „Digital Light Processing“ (DLP). Es findet äquivalent der Stereolithografie in der Zahnmedizin Verwendung. Es wurde von dem Unternehmen Texas Instruments (Texas Instruments Inc., Dallas, USA) ursprünglich für Videoprojektoren entwickelt. Die Technologie stammt aus dem Jahr 1987, der erste Projektor wurde hingegen erst 1997 auf den Markt gebracht.

Das Herzstück eines solchen Systems ist ein „Digital Micromirror Device“ (DMD), das aus rechteckig angeordneten Mikrospiegeln besteht. Der Winkel der Spiegel kann individuell eingestellt werden. Dadurch können, wie bei einem Computermonitor, einzelne Lichtpunkte in Form von Pixeln auf eine Oberfläche geworfen werden.

PD Dr. Höhne

PD Dr. HöhneDie Auflösung steht in direktem Zusammenhang mit der Anzahl an Mikrospiegeln und der Entfernung zum Objekt. Der Unterschied zur Stereolithografie besteht darin, dass nicht ein Laser die Strukturen nachfährt, sondern jede Schicht durch den Projektor komplett auf einmal ausgehärtet wird (Abb. 5, mittig). Dadurch ist das Verfahren theoretisch deutlich schneller. In den Anfängen gab es Probleme mit der Genauigkeit der Projektoren. Mittlerweile sind immer hochauflösendere und kostengünstigere Projektoren auf dem Markt erhältlich.

Masked Stereolithografie (MSLA)

Der Unterschied zum „Digital Light Processing“ (DLP) besteht bei diesem Verfahren darin, dass anstatt eines Projektors ein LCD-Bildschirm verwendet wird (Abb. 5, rechts). Dieser Bildschirm wird von einer UV-Quelle in Form einer Anordnung von LEDs beleuchtet. Auf dem LCD-Bildschirm werden einzelne Elemente (Pixel) transparent geschaltet und so kann das UV-Licht den Bildschirm durchdringen. Dieses Verfahren findet aktuell eine schnelle Verbreitung, weil es sehr kostengünstig ist. Dadurch war es möglich, innerhalb kurzer Zeit Drucker mit 12K-Auflösungen zu entwickeln und auf den Markt zu bringen. Dieses Verfahren hat keine Nachteile zum DLP-Verfahren und wird es in Zukunft komplett verdrängen.

Ablauf der Fertigung bei SLA, DLP und MSLA

PD Dr. Höhne

PD Dr. HöhneDas Verfahren kann vereinfacht in die Bewegung der Druckplattform und der Aushärtung durch einen Laser mit beweglichem Spiegel bzw. Projektor unterteilt werden. Die Druckplattform, auf der das Objekt entsteht, wird nach und nach angehoben (Abb. 5 und Abb. 6b). Die Dicke der Druckschichten kann verschieden eingestellt werden. Das beeinflusst maßgeblich die Geschwindigkeit des Drucks. Mittlerweile gibt es auch Verfahren, die Schichtstärken individuell für jede Schicht anzupassen, um die Druckgeschwindigkeit zu erhöhen.

Übliche Schichtstärken sind zwischen 0,025 und 0,3 mm. In der Zahnmedizin werden für Zahnersatz immer die höchstmöglichen Auflösungen und die dünnsten Schichtstärken verwendet. Für eher einfache Modelle, Schablonen oder Abformlöffel werden wegen der Zeitersparnis höhere Schichtstärken verwendet. Oft sind solche Vorgaben nicht vom Benutzer einstellbar und werden direkt vom Hersteller in der Software, dem verwendeten Drucker und Material vorgegeben (Abb. 6a).

Das Druckobjekt wird in einem Tank gefertigt, der mit flüssigem Druckmaterial gefüllt ist. Das Material wird per Hand oder automatisch kontrolliert nachgefüllt. Um die Viskosität für den Druck positiv zu beeinflussen, wird das verwendete Material oft erwärmt. Das Druckmaterial ist ein lichtaushärtender Kunststoff (Photopolymer), der durch einen Laser ausgehärtet wird. Abhängig vom verwendeten Drucker hat der Laser eine Wellenlänge von 385 oder 405 nm, wobei neuere Drucker eher einen Laser im Wellenbereich von 385 nm verwenden. Dadurch ist es möglich, dem Photopolymer weniger Initiatoren zuzusetzen. Nach Abschluss des Drucks wird das Druckobjekt von der Bauplattform entfernt und muss von überschüssigem Harz mit einem Lösungsmittel gereinigt werden (Abb. 6c).

Dazu ist Isopropanol weit verbreitet. Danach trocknet das Druckobjekt und wird in den meisten Fällen noch unter UV-Licht nachgehärtet. Als Abschluss werden die für den Druck notwendigen Hilfsstrukturen entfernt und das Objekt bei Bedarf nachbearbeitet.

Druckverfahren – Fused Deposition Modeling

PD Dr. Höhne

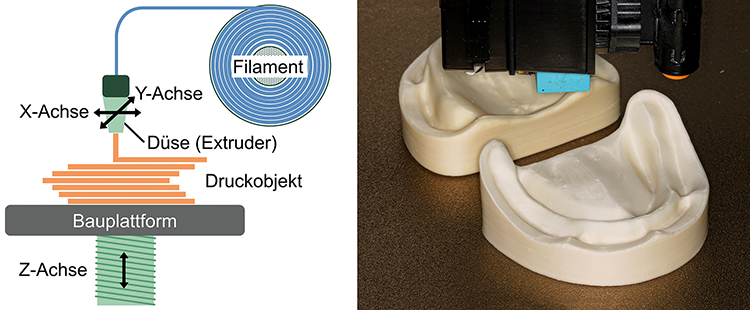

PD Dr. Höhnezugeführt, dort geschmolzen und Schicht für Schicht in der X- und Y-Achse aufgetragen. Nach jeder Schicht wird die Z-Achse abgesenkt, und der Vorgang beginnt von Neuem. (b) Situationsmodelle eines unbezahnten Ober- und Unterkiefers nach dem Druckvorgang vor dem Ablösen von der Bauplattform.

Beim „Fused Deposition Modeling“ (FDM-Verfahren) wird das zu druckende Objekt Schicht für Schicht durch ein schmelzfähiges Material aufgebaut, das nach dem Erkalten wieder eine feste Form annimmt (Abb. 7a). Dies sind ein schmelzfähiger Kunststoff, ein Wachs oder andere in diese beiden eingebettete Stoffe von Carbonfasern bis hin zu Metallen. Die meisten Geräte verwenden hierzu einen als Filament bezeichneten und auf einer Rolle aufgewickelten Materialdraht, der in einem Extrusionskopf geschmolzen und durch eine Düse extrudiert wird. Der Druckprozess benötigt für größere und komplexe Objekte Stützelemente, die am Ende des Druckvorgangs händisch entfernt werden müssen.

Im Jahr 1992 wurde das Verfahren unter dem Namen „Fused Deposition Modeling“ von der Firma Stratasys (Stratasys, Rehovot, Israel) patentiert. Daraufhin wurden sowohl für professionelle Anwendungen als auch für Privatpersonen viele verschiedene Druckertypen entwickelt. FDM ist wegen der Kosten eines der meistverbreiteten Verfahren im Hobbybereich.

Ein Nachteil des Verfahrens ist sowohl bei Hobbygeräten als auch professionellen Geräten die Präzision des gedruckten Modells. Da in der Zahnmedizin sehr genaue Werkstücke benötigt werden, ist das Verfahren wenig verbreitet. In den meisten Fällen wird es nur verwendet, um einfache Anschauungs-, Planungs-, Dokumentationsmodelle und Abformlöffel herzustellen (Abb. 7b). Eine Hauptanwendung ist die Herstellung von haltbaren Modellen in der Kieferorthopädie. Im Bereich der Medizin, vor allem der Orthopädie, findet gerade der FDM-Druck große Anwendung für präoperative Planungsmodelle und intraoperative Schablonen.

Vorteile und Nachteile der additiven Fertigung

Die älteste alternative Herstellungsmethode zum 3D-Druck im Bereich des Computer Aided Manufacturing (CAM) ist das Fräsen von Zahnersatz. Schon die hier entstehenden Investitionskosten auf Seiten der Fräse, beginnend bei circa 50.000 €, sind ein Argument gegen die Anschaffung solcher Geräte für eine Praxis oder ein Hauslabor. Doch es gibt weitere Nachteile. Subtraktive Verfahren besitzen einen großen Materialverbrauch und Verschleiß an den verwendeten Werkzeugen. Im Gegensatz dazu arbeitet die additive Fertigung berührungslos und zu großen Teilen nahezu verschleißfrei.

Beim Fräsen kann nur ein Werkstück gleichzeitig hergestellt werden. Das Objekt wird aus einem Rohling mit hohem Materialverlust gefräst, und dieser Verlust kann bis zu 90% betragen. Zur Bearbeitung in der Fräse sind unterschiedliche Werkzeuge notwendig, die sich abnutzen. Die Genauigkeit der Oberfläche wird durch die verwendeten Fräswerkzeuge limitiert. Auch ist es nicht möglich, komplexere interne Strukturen herzustellen.

Die Herstellung eines einzelnen Objektes ist im Allgemeinen schneller als jedes 3D-Druckverfahren. Werden hingegen mehrere Objekte gleichzeitig hergestellt, ist der 3D-Druck dem Fräsen deutlich überlegen. Jedoch müssen bei der additiven Fertigung bis heute Einbußen in der Geschwindigkeit bei der Herstellung der Druckobjekte in Kauf genommen werden. Bei einer hohen Präzision sind je nach Höhe des zu druckenden Gegenstandes tausende einzelne Schichten für ein hochpräzises Objekt notwendig. Dies trifft vor allem auf die Zahnmedizin zu.

In letzter Zeit gibt es hier den Ansatz, durch Anpassungen das Material und die Drucktechnologie zu verbessern. Beispiele hierfür sind die Nutzung stärkerer Laser, Projektoren und anderer Bereiche des Lichtspektrums für die zu härtenden Materialien. Ein weiterer Ansatz ist die Verwendung variabler Schichthöhen, je nach der für das Objekt an dieser Stelle benötigten Genauigkeit.

Ein Vorteil des 3D-Drucks ist, dass selbst komplexeste Geometrien in einem Druckvorgang hergestellt werden können. Änderungen am Design des Druckobjekts sind einfach und schnell durchzuführen und danach direkt als ein neues Modell herstellbar. Das ist nicht nur in der Industrie, sondern auch in der Zahnmedizin für die Herstellung und Anprobe von Zahnersatz von großem Interesse.

Ein Nachteil des SLA- und DLP-Verfahrens ist neben der ebenso notwendigen Entfernung von Stützstrukturen eine Nachbearbeitung der gedruckten Objekte. Sie müssen von flüssigem Harz befreit und danach oft noch weiter gehärtet werden. Ein weiteres Problem stellt hierbei auch die Entsorgung der Abfallprodukte dar.

Preisspanne der Geräte

Die Preisspanne der bei der additiven Fertigung verfügbaren Geräte reicht von einfachen Einsteigergeräten ab circa 200 € bis hin zu Industriegeräten für weit über 100.000 €. Der 3D-Druck hat deswegen auch im privaten Gebrauch schnell Fuß gefasst. Selbst mit einem Einsteigergerät ist es möglich, vergleichsweise präzise Anschauungs- und Funktionsmodelle herzustellen. Dafür sind mittlerweile auch diverse Materialien verfügbar.

Das unbestreitbar kostengünstigste Verfahren ist das „Fused Deposition Modeling“ (FDM). Hierbei wird ein schmelzfähiges Material Schicht für Schicht aufgetragen. Sehr einfache Drucker sind schon ab circa 200 € erhältlich, und die Preise für das für den Druck verwendete Material beginnt bei circa 20 € pro Kilogramm.

Verwendung finden die Geräte in der Chirurgie und Kieferorthopädie, um einfache Operationsschablonen, Anschauungs-, Übungs- und auch Trainingsmodelle herzustellen. Mittlerweile wurde dieses Verfahren komplett durch die sehr kostengünstigen DLP-Drucker und die stark gesunkenen Preise des Druckharzes verdrängt. Es bestehen jedoch immer noch Vorteile bei diesem Verfahren, jedoch sind diese Drucker im Großen und Ganzen wartungsintensiver und weniger anwenderfreundlich.

Ein weiterer Punkt ist, dass in der Zahnmedizin genauere Modelle und biokompatible Materialien benötigt werden. Deswegen wird zum großen Teil das SLA- und DLP-Verfahren in Kliniken, Praxen und Hauslaboren verwendet. Auch hier sind in den letzten Jahren die Kosten sehr stark gesunken. Dies wurde auch maßgeblich durch das Auslaufen diverser Patente ermöglicht. Kurz danach kam es zu einer rasanten Entwicklung, Verbesserung und Kostenersparnis.

Einfache Geräte sind in diesem Bereich ebenso ab ca. 200 € erhältlich. Sehr günstige Photopolymere sind schon für ca. 50 € pro Kilogramm zu kaufen. Die in der Zahnmedizin verwendeten biokompatiblen Photopolymere können hingegen bis zu 1.500 € je Kilogramm kosten. Ein Vorteil ist jedoch, dass meistens nur sehr kleine Objekte gedruckt werden müssen und deswegen die Kosten der Ausgangsmaterialien eine eher untergeordnete Rolle spielen.

In der Zahnmedizin liegen die Kosten für Desktopgeräte für die Klinik, Praxis und das Hauslabor bei ca. 7.000 €. Mit diesen lassen sich biokompatible Materialien verarbeiten, die zur Herstellung von z.B. Abdrucklöffeln, Schienen, Bohrschablonen, Langzeitprovisorien und Totalprothesen verwendet werden. Für die reine Fertigung von Anschauungs- und Arbeitsmodellen können jedoch auch deutlich günstigere Geräte eingesetzt werden.

Bildquellen sofern nicht anders deklariert: Unternehmen, Quelle oder Autor/-in des Artikels

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.