|

Getting your Trinity Audio player ready...

|

3D-Druck ist nicht gleich 3D-Druck – die Fertigungsverfahren

Es existieren verschiedene 3D-Drucktechnologien in der Zahnmedizin, die je nach Material und gewünschtem Objekt zum Einsatz kommen. Die Stereolithografie (SLA), die digitale Lichtverarbeitung (Digital Light Processing, DLP) sowie das selektive Lasersintern (SLS) gelten aktuell als die gängigsten 3D-Drucktechniken für Zahnersatz. Dabei eignen sich die SLA- und die DLP-Technologie vor allem für die Herstellung von Zahnersatz aus Polymeren. Das Grundprinzip des 3D-Drucks besteht in einer schichtweisen Fertigung. Diese kann durch die Polymerisation aus einer Flüssigkeit, durch Sinterung aus einem Pulver, durch die Extrusion aus einer Schmelze oder durch Laminierung einzelner Folien stattfinden [1,2].

Bei der Stereolithografie (SLA) handelt es sich um eine der präzisesten Technologien des 3D-Drucks. Das Verfahren, welches hier zugrunde liegt, ist die sogenannte „Vat-Photopolymerisation“ (Vat = Wanne). Hierbei wird das flüssige Photopolymerisat/Harz mit einem punktuellen UV-Lichtstrahl schichtweise in der gewünschten Geometrie polymerisiert [3].

Das Funktionsprinzip der digitalen Lichtverarbeitung (DLP) ist ähnlich. Auch hier befindet sich das flüssige Photopolymerisat in einer Wanne und wird mittels UV-Licht zum gewünschten Objekt polymerisiert. Der wesentliche Unterschied zum SLA-Verfahren liegt in der Lichtquelle. Während bei der Stereolithografie eine punktuelle Lichtquelle zum Einsatz kommt, wird bei der DLP-Technologie eine flächige Lichtquelle eingesetzt, wodurch ein beschleunigter Druckprozess ermöglicht wird.

Das Material Jetting (MJ) – auch unter dem Begriff Poly-Jet-Technologie bekannt – ist ein weiteres Verfahren der additiven Fertigung. Das Funktionsprinzip ähnelt dem eines Tintenstrahldruckers. Das flüssige Photopolymerisat wird tröpfchenweise auf eine Plattform aufgetragen und schichtweise durch UV-Licht polymerisiert. Diese Schritte wiederholen sich, bis der Zahnersatz fertiggestellt ist. Dieses Verfahren ermöglicht, sehr feine Details und eine hohe Oberflächenqualität zu erzielen. Weiter können bei diesem Verfahren mehrere Materialien bzw. Farben einbezogen werden, sodass auch der Druck von farbigen Modellen möglich ist. Die Herausforderung, die sich beim Material Jetting stellt, liegt in den Füllkörpern des Harzgemischs, da ein zu hoher Füllkörpergehalt oder zu große Füllkörper die feinen Düsen verstopfen können.

Die Material Extrusion (ME) wird auch als Fused Deposition Modeling (FDM) bezeichnet. Bei diesem Druckverfahren werden aufgespulte thermoplastische Materialien verwendet, die über ein Düsensystem einem Extrudor zugeführt werden. In diesem wird das Material erhitzt (bei PMMA ca. 260 °C) und verflüssigt, sodass es dann im fließfähigen Zustand auf die Bauplattform aufgebracht werden kann. Auf dieser Bauteilplattform findet ein gesteuerter Abkühlungsprozess statt. Anwendung findet dieses Verfahren vor allem in der Industrie und im privaten Sektor, da die Ausführung sehr einfach und kostengünstig ist. In der Zahnmedizin wird die Material Extrusion für die Herstellung von Modellen, Schienen oder Provisorien eingesetzt. Die Genauigkeit von Objekten, welche durch Material Extrusion hergestellt werden, ist geringer als beim SLA-, DLPoder MJ-Verfahren.

Das Binder Jetting ist ein Verfahren, bei dem sich der Druckkopf auf der x-, y- und z-Achse bewegt, wodurch schichtweise zwei Werkstoffe verbunden werden. Das sind in der Regel ein Pulver (z.B. ein keramisches Pulver) und ein flüssiger Binder. Auf ein Pulverbett wird der Binder lokal aufgebracht, was zu einer „Verklebung“ dieser beiden Werkstoffe führt. Dies wird im Wechsel schrittweise wiederholt, bis das gewünschte Objekt fertiggestellt ist. Bei diesem Verfahren ist in der Regel eine Nachsinterung des Bauteils im Rahmen des Post-Processing nötig.

Die Powder Bed Fusion ist ein Verfahren in der additiven Fertigungstechnologie, bei dem ein Laser oder ein Elektronenstrahl auf ein Pulverbett gerichtet wird. Die Wärmezufuhr führt dazu, dass das Pulver an entsprechender Stelle in die bestimmte Form geschmolzen wird. 3D-Druckverfahren, die nach diesem Prinzip funktionieren, sind das selektive Lasersintern bzw. das selektive Lasermelting (SLS, SLM). Die Hauptanwendung dieser Verfahren stellt die Fertigung von metallischen Restaurationen dar, z.B. für den Modellguss.

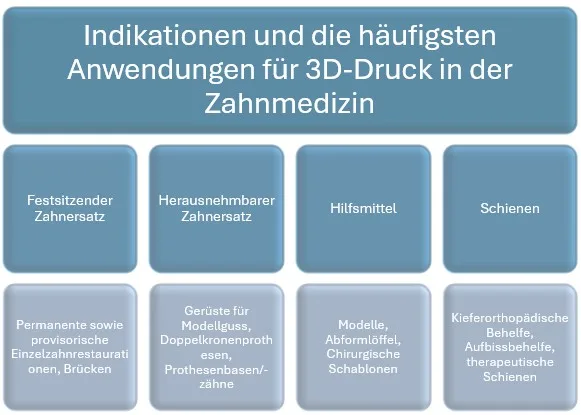

Je nach Indikation und gewünschter Restauration kommen entsprechende Materialien und Fertigungsverfahren des 3D-Drucks zum Einsatz. Eine Übersicht der aktuell gängigsten Verfahren und Materialien des 3D-Drucks zeigen Tabelle 1 und Abbildung 1.

| Fertigungstechnologien des 3D-Drucks | Materialien für den 3D-Druck in der Zahnmedizin |

| VAT-Photopolymerisation (SLA, DLP)Powder Bed Fusion (SLS, SLM)Material Jetting Material Extrusion (FDM)Binder Jetting | PhotopolymerisateMetalle/-legierungenSilikone(Thermoplaste)*(Keramiken)* *aktuell nur für Forschungszwecke! |

Dr. Aini

Dr. AiniMittels 3D-Druck lassen sich diverse Restaurationen herstellen. Die Anwendungsbereiche lassen sich in Werkstücke für den permanenten sowie für den temporären Einsatz unterteilen. Weiter ist zu unterscheiden, ob die gedruckten Objekte extraoral oder intraoral eingesetzt werden.

Photopolymerisate – ein Überblick

Die Photopolymerisate werden meistens in der additiven Fertigung angewendet. Um die Materialklasse besser zu verstehen und die Möglichkeiten sowie Grenzen der jeweiligen Polymere zu kennen, werden die Photopolymerisate nachfolgend näher erläutert.

Photopolymerisate werden auch als Harze oder Polymere bezeichnet und bestehen grundsätzlich aus einer Polymermatrix, welche mit organischen und anorganischen Füllstoffen verstärkt wird [4]. Je nach Füllkörperanteil unterscheiden sich die Polymere in ihren mechanischen Eigenschaften und damit auch in ihrer Anwendung [5].

Direkte Komposite werden in der Herstellungsphase polymerisiert; indirekte Komposite hingegen werden unter industriellen (Labor-)Bedingungen hergestellt, wodurch die mechanischen Eigenschaften verbessert werden können. Außerdem kann dadurch der Restmonomergehalt reduziert werden. Solche industriell hergestellten Werkstoffe werden auch als Hochleistungspolymere bezeichnet.

Polymere lassen sich im subtraktiven und im additiven Fertigungsverfahren verarbeiten. Grundsätzlich werden polymerbasierte Werkstoffe in vier Gruppen eingeteilt: Polymethylmethacrylate (PMMA), Komposite/Hybridkomposite, polymerinfiltrierte Keramiken und die PAEK-Gruppe (Polyaryletherketone) aus der Familie der Thermoplaste. Die Zulassung eines Werkstoffs für den Einsatz als permanente Restauration hängt von verschiedenen Werkstoffeigenschaften ab. Darunter fallen Biegefestigkeit, Volumenstabilität, Biokompatibilität, geringe Plaqueaffinität sowie eine hohe Passungspräzision und ästhetische Eigenschaften. Entscheidend für die genannten Punkte ist hierbei die Art und Größe sowie der Volumenanteil der Füllkörper.

Polymethylmethacrylate (PMMA)

Polymethylmethacrylate gehören vermutlich zu den bekanntesten polymerbasierten Werkstoffen. Sie finden im subtraktiven sowie im additiven Fertigungsverfahren Anwendung. Die Basis bilden Methylmethacrylat(MMA)- Monomere. Durch radikalische Polymerisation härten sie zum Polymethylmethacrylat aus. Zur Optimierung der mechanischen Eigenschaften werden häufig Präpolymerisate zugesetzt. PMMA weist einen verhältnismäßig niedrigen Füllstoffanteil und eine vergleichsweise hohe Wasseraufnahme auf und ist daher nur für den temporären Gebrauch zugelassen (E-Modul-Werte von 2–3 GPa). Empfohlen wird PMMA im Bereich des festsitzenden Zahnersatzes für provisorische Einzelzahnkronen bis hin zu provisorischen Brücken mit maximal zwei Brückenzwischengliedern.

Komposite

Komposite oder auch sogenannte „Hybridkeramiken“ (Komposite mit keramischen Füllkörpern) bestehen ebenfalls aus einem organischen sowie einem anorganischen Anteil. Die organische Matrix besteht dabei aus mehrfunktionellen Methacrylaten (wie BisGMA, UDMA, TEGDMA). Anorganische Bestandteile sind Füllstoffe in unterschiedlichen Formen und Größen wie z.B. SiO2, ZrO2 oder Präpolymerisate.

Um eine chemische Bindung der organischen und anorganischen Anteile zu ermöglichen, werden einige Füllkörper mit Silan behandelt. Komposite weisen einen höheren Füllstoffanteil auf als PMMA, wodurch sie einen höheren E-Modul (9–15 GPa) besitzen, insgesamt spröder sind und eine geringere Wasseraufnahme aufweisen [6].

Dadurch sind gewisse Komposite auch für den permanenten Einsatz zugelassen. Je höher der Füllkörperanteil ist, desto besser ist die Abrasionsbeständigkeit sowie die Schrumpfungsneigung [7,8]. Anwendung finden Komposite für indirekte Einzelzahnrestaurationen im additiven sowie subtraktiven Verfahren. Dabei können sie für definitive Einzelzahnrestaurationen wie Inlays, Onlays, Veneers und Kronen eingesetzt werden. Bei der Befestigung von Restaurationen aus Kompositen sollten stets die Herstellerangaben beachtet werden.

Polymerinfiltrierte Keramiken

Polymerinfiltrierte Keramiken (PIC) sollen die Vorteile der Komposite und der Keramiken vereinen. Sie entstehen dadurch, dass in ein schwammartiges, vorgesintertes Netzwerk aus Keramik (Glaskeramik oder Zirkonoxidkeramik) Monomere infiltriert und polymerisiert werden [9]. Der anorganische Anteil dieser Gruppe liegt ähnlich wie bei den Kompositen bei 86 Gew.-%. Ein Brennen von PIC im Keramikofen ist nicht möglich und nicht notwendig. Der aktuell einzige verfügbare PIC-Werkstoff auf dem Markt ist das Vita Enamic der Vita Zahnfabrik, welches in der subtraktiven Fertigung verarbeitet wird.

PAEK-Werkstoffe (Thermoplaste)

Polyaryletherketone zählen zu den Hochleistungskunststoffen und werden der Materialgruppe der Thermoplaste zugeteilt. In der Zahnmedizin finden diese Materialien seit 2006 Anwendung. Die Bestandteile dieser Werkstoffe sind Ether- und Ketongruppen. Die PAEK-Werkstoffe können gefräst, gedruckt oder tiefgezogen werden und können als metallfreie Alternative für herausnehmbare, aber auch für festsitzende Versorgungen Anwendung finden.

PAEK-Werkstoffe werden mittels Material Extrusion additiv gefertigt. Die Kunststofffilamente werden hierfür mit Druck und unter Berücksichtigung der materialspezifischen Temperaturvorgaben durch eine Düse extrudiert. Anwendung findet dieses Verfahren mit PAEK-Werkstoffen hauptsächlich für Hilfsteile wie Modelle. Die Datenlage zu additiv hergestellten Objekten aus PAEK-Werkstoffen ist zum aktuellen Zeitpunkt noch gering [10].

3D-gedruckte Polymere und herkömmliche Polymere

Polymere für die additive Fertigung zeigen eine ähnliche Materialzusammensetzung wie die zuvor genannten Polymere. Bestandteile sind: multifunktionelle Monomere, Füllstoffe, UV-Stabilisatoren, Photoinitiatoren sowie Pigmente.

Die Fertigungstechnologien, die bei den Polymeren am häufigsten Anwendung finden, sind die Vat-Photopolymerisation (SLA, DLP) sowie das Material Jetting. Die Indikationen für den Einsatz gedruckter Restaurationen sind breit gefächert. Beispielsweise können mittels additiver Fertigung Schienen, Prothesenbasen oder -zähne, kieferorthopädische Apparaturen, aber auch Hilfsmittel, wie individuelle Abformlöffel, Modelle oder Bohrschablonen, hergestellt werden. Darüber hinaus lassen sich auch festsitzende temporäre Restaurationen oder herausnehmbare Restaurationen anfertigen (Abb. 2). Additiv gefertigte provisorische Einzelzahnrestaurationen und Brückenversorgungen sind bereits seit mehreren Jahren auf dem Markt zugelassen. Beispielhaft sind folgende zu nennen: VarseoSmile Temp (BEGO), FotoDent TCB (Dreve ProDiMed), V-Print c&b temp (VOCO), printodent GR-17 (pro3dure medical) etc.

Dr. Aini

Dr. AiniFür den Einsatz permanenter additiv gefertigter Restaurationen gibt es bis heute nur wenige zugelassene Photopolymerisate. Das erste Polymer, welches weltweit im Jahr 2020 für den permanenten Einsatz von gedruckten Einzelzahnrestaurationen zugelassen wurde, ist das „VarseoSmile CrownPlus“ von BEGO. Weitere Firmen, die Photopolymerisate für den Druck permanenter festsitzender Restaurationen anbieten, sind beispielsweise 3Delta Crown (DeltaMed GmbH) und Crowntec (Saremco).

Welche Vorteile bietet der 3D-Druck?

3D-Druck ermöglicht die Fertigung von Zahnersatz und Hilfsmitteln in jeglicher Form und Geometrie. Dies wird vor allem deutlich, wenn man sich die komplexe Gestaltung einer chirurgischen Bohrschablone vor Augen führt: Hohlräume, Unterschnitte und Formen, die so in der subtraktiven Fertigungstechnologie nicht möglich wären. Weitere Vorteile sind der geringere Materialverbrauch und die damit verbundenen geringeren Kosten [11]. Zudem ermöglicht der 3D-Druck die Fertigung von mehreren Restaurationen gleichzeitig (je nach Größe des Druckers), was wiederum zu einer schnelleren und effizienteren Fertigung im Workflow führt. Die Schichtdicken der Restaurationen können sehr dünn eingestellt werden (15–100 μm), wodurch eine hohe Genauigkeit erzielt werden kann. 3D-Drucker sind zum Teil einfacher konstruiert als die Geräte für die subtraktive Fertigung, was zu geringeren Anschaffungskosten führt. 3D-Drucker bzw. deren Komponenten zeigen nur geringen Verschleiß (da additiv gefertigt) und sind daher langlebiger und kosteneffizienter (Tab. 2).

| Vorteile | Herausforderungen und Nachteile |

| Zeitersparnis Druck komplexer Geometrien Große Gestaltungsfreiheit Günstige Anschaffungskosten Geringer Materialverbrauch | Post-Processing Mechanische Eigenschaften “begrenzter“ Einsatz gewisser Werkstoffklassen Know-How / Workflow Langzeitstudien |

Welche Nachteile existieren?

Die Druckrichtung und die Post-Processing-Maßnahmen beeinflussen die mechanischen Eigenschaften eines gedruckten Objekts. Fehler bei der Durchführung können demnach negative Auswirkungen auf die Stabilität des gedruckten Objekts haben [12]. Daher ist es enorm wichtig, die einzelnen Schritte des Post-Processing einzuhalten. Weiter ist zu erwähnen, dass additiv gefertigte Materialien im Vergleich zu Polymethylmethacrylat und anderen Kompositen eine höhere Opazität aufzeigen und daher ästhetische Nachteile mit sich bringen können [13] (Tab. 2).

Die additive Fertigung im DLP-Verfahren – Schritt für Schritt

Die digitale Lichtverarbeitung (DLP) ist das Verfahren, welches am häufigsten bei der additiven Fertigung von Polymeren Anwendung findet. Aus zahnärztlicher Seite stellt sich vor allem die Frage, ob sich beim Anfertigen und Einsetzen von gedrucktem Zahnersatz etwas im klinischen Alltag ändert. Grundsätzlich bleiben die klinischen Schritte identisch: Abformung/Scan – Laborschritte – Eingliederung. Die wesentlichen Änderungen betreffen das Labor, den Workflow und das Know-how, welches zunächst erlernt und etabliert werden muss. Zahntechniker/-in und Zahnmediziner/-in sollten die Zusammensetzung des Materials kennen, um so eine ideale Verarbeitung und Eingliederung zu ermöglichen. Eine gute Zusammenarbeit zwischen Labor und Praxis ist hierbei wichtig, um effizient und erfolgreich additiven Zahnersatz zu ermöglichen. Die additive Fertigung von Zahnersatz aus Polymeren umfasst einige wichtige Schritte, die unbedingt eingehalten werden sollten. Nachfolgend wird das Vorgehen schrittweise erläutert.

Schritt 1: Praxis – von der Präparation zur Abformung

Für die Präparation von gedrucktem Zahnersatz wird in der Regel eine Hohlkehlpräparation oder eine abgerundete Stufe empfohlen. Die geforderte Mindestschichtdicke ist bei Kunststoffen tendenziell höher als bei Keramik oder Metall. Die angegebenen Werte können je nach Hersteller variieren, weswegen die Herstellerangaben unbedingt beachtet werden sollten. Eine Abformung kann konventionell oder mittels Intraoralscanner stattfinden. Danach erfolgt der Transfer der Arbeitsunterlagen ins Labor (z.B. als STL-Datensatz).

Schritt 2: Labor – Vorbereitung – Druck – Post-Processing

Laborseitige Schritte unterscheiden sich vor allem in der Vorbereitung für den Druck sowie in den Post-Processing-Maßnahmen von der subtraktiven Fertigung. Liegen die primären Unterlagen nicht in digitaler Form vor, muss zunächst ein Datensatz für die CAD-Software erstellt werden. Nach Import der Daten in die Drucksoftware sollte eine Kontrolle der Oberfläche erfolgen, um Löcher oder unerwünschte Veränderungen auszuschließen. Daran schließen sich die Schritte des sog. Nestings und des Slicings zur Vorbereitung des Drucks an.

Beim Nesting werden die gewünschten Restaurationen auf der Bauteilplattform positioniert und die Stützstrukturen angebracht, um den Rohling maximal auszunutzen und den Materialverbrauch zu optimieren. Um diesen Schritt zu beschleunigen, kann der Nesting-Vorschlag der Software angewendet werden. Dabei sollte darauf geachtet werden, dass die Stützstrukturen sinnvoll positioniert sind (Berücksichtigung funktioneller Flächen).

Den Stützstrukturen kommt die Aufgabe zu, die Restaurationen während des Drucks auf der Bauteilplattform zu verankern. Bereits hier kann beeinflusst werden, ob diese Stützstrukturen im Rahmen des Post-Processing abgeknipst werden können oder mit einer Trennscheibe entfernt werden müssen, bevor final ausgearbeitet werden kann. Die Ausrichtung des Objekts auf der Bauteilplattform hat Einfluss auf die mechanischen Eigenschaften, die Druckzeit sowie die Genauigkeit. Das Material und die Schichtdicke werden eingestellt und der nächste Schritt, das Slicing, kann erfolgen. Das gewünschte Objekt wird in einer Slicer-Software in dünne Schichten geteilt, die später die Druckschichten bilden und im Rahmen des Drucks zusammengeführt werden. Erst nach diesen Vorbereitungen werden die Informationen als Datei an den Drucker weitergeleitet und der Druck kann durchgeführt werden.

Der Druckprozess im DLP-Drucker erfolgt schichtweise und gleichzeitig für alle Objekte, die in der Drucksoftware in Auftrag gegeben wurden. Dafür taucht die Bauteilplattform in das flüssige Polymer, durch UV-Licht werden die Restaurationen in z-Achse gleichzeitig ausgehärtet und die Bauteilplattform fährt eine Schicht (Slice) weiter, um die eben genannten Schritte zu wiederholen.

Nach dem Druckvorgang erfolgt das sogenannte Post-Processing (Tab. 3). Die Schritte des Post-Processing haben großen Einfluss auf die mechanischen Eigenschaften des gedruckten Objekts. Daher ist es wichtig, nachfolgende Schritte exakt einzuhalten. Die Nachbereitung von Polymeren besteht aus vier Schritten: die Reinigung, die Nachpolymerisation, das Entfernen der Stützstrukturen und die finale Ausarbeitung. Bei additiv gefertigten Restaurationen aus Metall entfällt logischerweise der Schritt der Nachpolymerisation.

| Ziele des Post-Processing sind: |

| die Entfernung von Materialüberschussdie Erhöhung der mechanischen Eigenschaftendie Verbesserung der Oberflächengütedie Reduzierung des Restmonomergehalts (bei Polymeren)die Erhöhung der Biokompatibilität (bei Polymeren) |

Mit der Reinigung wird überschüssiges Material entfernt. Dafür kommen spezielle Lösungsmittel (z.B. Isopropanol) zum Einsatz. Die Hersteller des jeweiligen Materials bieten entsprechende Reinigungsmittel an, die auf das jeweilige Material abgestimmt sind. Die Nachpolymerisation erfolgt mit Nachbelichtungsgeräten (LED-, UV- oder Stroboskop-Technologie). Erst nach diesen Schritten findet die Ausarbeitung der gewünschten Restauration statt. Die Stützstrukturen werden entfernt (entweder mit dem Fingernagel abgeknipst oder rotierend mit einer Trennscheibe) und die finale Ausarbeitung kann erfolgen. Hierfür eignen sich rotierende Instrumente, die für die Ausarbeitung von Kunststoffen geeignet sind. Wenn gewünscht, kann abschließend mit Malfarben individualisiert werden.

Schritt 3: Praxis – die Eingliederung

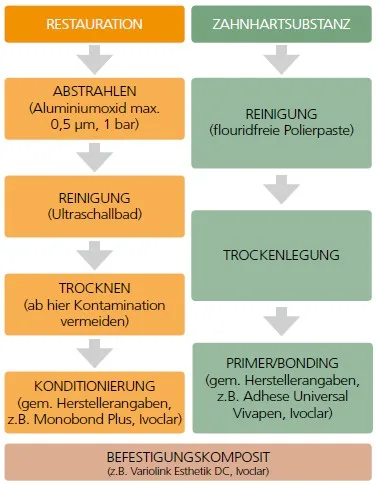

Das Einsetzen definitiver gedruckter Restaurationen aus polymeren Werkstoffen sollte adhäsiv erfolgen. Grundsätzlich empfiehlt es sich, bei der adhäsiven Befestigung die Produkte eines Herstellers zu verwenden, um Fehler hinsichtlich der Kompatibilität der einzelnen Produkte zu vermeiden. Restauration und Zahnhartstubstanz sollten entsprechend vorbereitet werden. Zur Verbesserung des Verbundes empfiehlt sich die selektive Schmelzätzung. Die Vorbehandlung gedruckter Restaurationen mit Aluminiumoxid zeigt erhöhte Verbundfestigkeiten [14]. Abbildung 3 zeigt eine Übersicht für die adhäsive Befestigung gedruckter polymerer Restaurationen.

Dr. Aini

Dr. AiniDie additive Fertigung von Metallen

Neben den Polymeren stellen die Metalle eine weitere Werkstoffgruppe dar, die für die additive Fertigung geeignet ist. Die Powder Bed Fusion und/oder die Vat-Polymerisation sind dabei die gängigsten Verfahren für die additive Fertigung von metallbasierten Restaurationen. Es werden hauptsächlich Gerüste für Modellguss- und Teilprothesen gedruckt, wobei auch der Druck von Kronen und Brücken – sei es monolithisch oder als Gerüst vor Verblendung – möglich ist. Es können Nicht-Edelmetalllegierungen sowie auch goldhaltige Legierungen gedruckt werden.

Die Anschaffungskosten für SLM-Anlagen sind deutlich höher als für DLP-Drucker, weswegen diese vor allem in Fertigungszentren zu finden sind. Die SLM-Technologie ermöglicht ein standardisiertes Vorgehen und die Herstellung von feinkörnigem homogenem Gefüge mit hohen mechanischen Eigenschaften. Auch Metalle müssen nach der additiven Fertigung im Rahmen von Post-Processing-Maßnahmen weiterverarbeitet werden (Wärmebehandlung, Entfernen von Stützstrukturen, Ausarbeitung und Politur).

Die additive Fertigung von Keramiken

Keramiken sind durch hohe Schmelztemperaturen, Sprödigkeit und eine gewisse Härte charakterisiert. Für den Druck von Keramiken (Zirkonoxide oder Glaskeramiken) kommen die Vat-Polymerisation, das Binder Jetting oder die Powder Bed Fusion infrage. Die Materialeigenschaften der Keramiken erschweren die Verarbeitung im Rahmen der additiven Fertigung und bedingen folglich aufwendige Herstellungsprozesse. Dabei lassen sich zwei Verfahren unterscheiden: direkt und indirekt. Beim indirekten Verfahren liegen die keramischen Restaurationen nach dem Druck noch als Grünling vor, welcher zunächst entbindet und dann gesintert werden muss. Die Entbinderung kann mehrstufig erfolgen und kann mehrere Stunden bis Tage in Anspruch nehmen. Das direkte Verfahren ermöglicht den Druck von Keramiken und gleichzeitige Verdichtung, sodass keine weitere thermische Behandlung nötig ist. Doch sind mit dem Druck von Keramiken hohe Produktionskosten sowie Einschränkungen in der Gestaltung verbunden. Deswegen ist die additive Fertigung von Keramiken heute noch keine echte Alternative zum subtraktiven Herstellungsverfahren [15].

Welchen Einfluss hat die Druckausrichtung?

Neben der Druckzeit spielt auch die Genauigkeit eine enorm wichtige Rolle, welche von der Druckausrichtung und vom jeweiligen Druckverfahren beeinflusst werden kann. In einer Studie wurde die Genauigkeit von Prothesenbasen in Abhängigkeit von den Druckverfahren (SLA- vs. DLP-Verfahren) und Druckausrichtungen (0°, 45°, 90°) verglichen. Prothesenbasen, die im SLA-Verfahren hergestellt wurden, zeigten eine signifikant höhere Genauigkeit als die im DLP-Verfahren hergestellten Prothesenbasen. Die Druckausrichtung im 90°-Winkel bietet die beste Genauigkeit für beide Verfahren [16].

In einer weiteren Studie wurde die Auswirkung der Druckrichtung auf die Genauigkeit, die Druckzeit sowie den Materialverbrauch von additiv hergestellten chirurgischen Schablonen untersucht (SLA-Drucker, Photopolymerisat). Dabei zeigten die Bohrschablonen mit 0°- und 45°-Ausrichtung die beste Genauigkeit.

Der geringste Materialverbrauch, die schlechteste Genauigkeit sowie die höchste Druckzeit waren in der 90°-Gruppe zu verzeichnen. Der Materialverbrauch in den Gruppen 0°, 30° und 45° zeigte keinen signifikanten Unterschied. Die kürzeste Druckzeit verbunden mit dem höchsten Materialverbrauch zeigte die Gruppe in 0°-Ausrichtung [12]. Die Ausrichtung des gedruckten Objekts kann demnach die Genauigkeit beeinflussen und sollte stets beim Druck der gewünschten Restauration berücksichtigt werden. Ist keine hohe Genauigkeit erforderlich, wie z.B. bei individuellen Abformlöffeln, so kann der geringe Materialverbrauch priorisiert und die entsprechende Druckausrichtung eingestellt werden.

Was ist möglich, was (noch) nicht?

Indikation: Festsitzender Zahnersatz

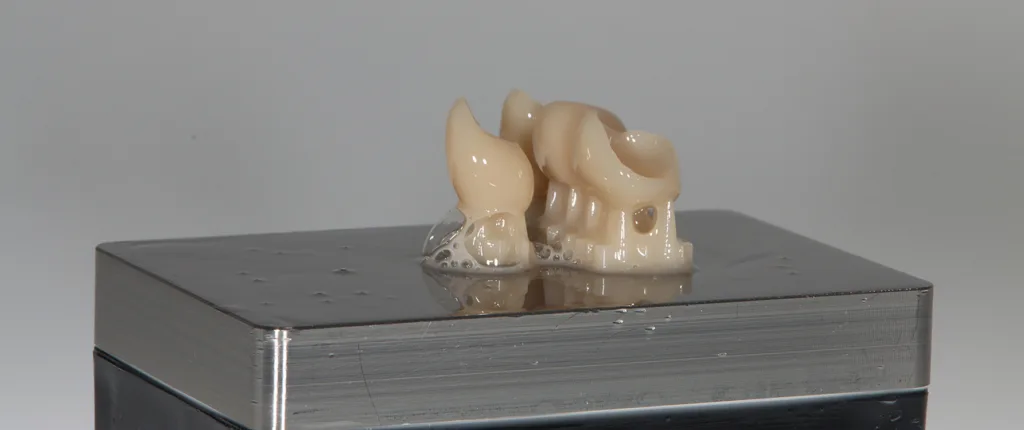

Die additive Fertigung von festsitzendem Zahnersatz kann in zwei weitere Gruppen eingeteilt werden: der provisorische Zahnersatz sowie der definitive Zahnersatz (Abb. 4a und b). Die Anforderungen für permanente Restaurationen sind deutlich höher, was erklärt, weshalb nicht jedes Komposit bzw. Material für definitive festsitzende Restaurationen zugelassen ist.

Die Hauptindikation der additiv gefertigten Restaurationen sind Einzelzahnrestaurationen wie Inlays, Onlays, Veneers, Teilkronen oder Vollkronen (Abb. 5). Aber auch der Einsatz als kurzspannige Brücke (provisorisch oder definitiv) ist möglich (Abb. 6). Der Einsatz additiv hergestellter Non-Prep-Langzeitprovisorien stellt eine außerordentliche Indikation dar und wird von den Herstellern nicht aufgeführt (Abb. 7).

Non-Prep-Langzeitprovisorien können vor allem bei komplexer Gesamtrehabilitation sinnvoll sein. Diese Provisorien werden volladhäsiv eingesetzt und verbleiben als Aufbaufüllung vor definitiver Versorgung (Abb. 8a und b).

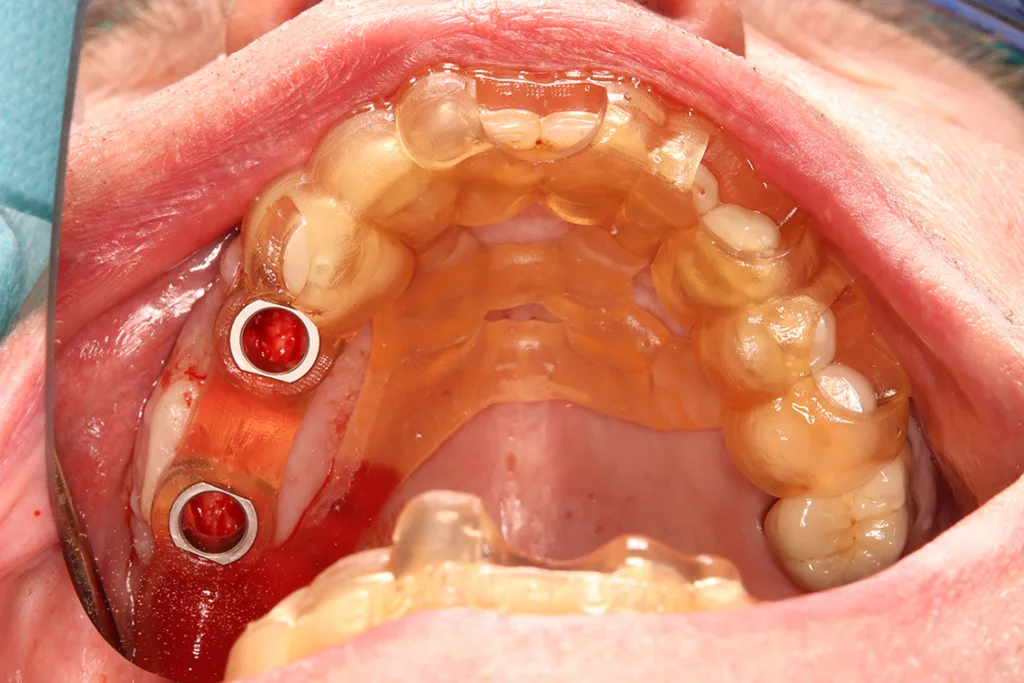

Indikation: Herausnehmbarer Zahnersatz

Die additive Fertigung von herausnehmbarem Zahnersatz ist bereits im Bereich der SLM-Technologie für Modellgussprothesen und Teleskopprothesen weit verbreitet [17] (Abb. 9). Mittlerweile können Prothesenbasen oder die Ersatzzähne von Prothesen für Modellgüsse, Teleskopprothesen, aber auch für Vollprothesen gedruckt werden. Für die additive Fertigung von Totalprothesen kommen derzeit vor allem das DLP-Verfahren sowie das Material Jetting zum Einsatz, die eine sehr kosteneffiziente Lösung im Vergleich zu herkömmlichen Fertigungstechnologien bieten. Dennoch ist in diesem Fall zu beachten, dass die gedruckten Prothesenbasen für permanente Prothesen in ihrer Passungsgenauigkeit und Oberflächengenauigkeit schlechter abschneiden als gefräste Prothesen. Auch hier sind die Weiterentwicklung und Langzeitdaten abzuwarten.

Dr. Aini

Dr. AiniIndikation: Schienen

Die Okklusionsschiene bildet einen festen Bestandteil der zahnmedizinischen Versorgung, auch wenn diese in der Regel eine temporäre Verweildauer im Mund zeigt. Auch hier gelten entsprechende Anforderungen, die eingehalten werden sollten, wie z.B. die Abrasionsbeständigkeit oder die Passgenauigkeit. Die Datenlage ist in diesem Bereich noch gering, vor allem, was die In-vivo-Studien betrifft. Zum jetzigen Zeitpunkt weisen gedruckte Schienen im Vergleich zu gefrästen Schienen geringere Abrasionsfestigkeiten und geringere Frakturfestigkeiten auf.

Indikation: Hilfsmittel

Der Bereich der additiven Fertigung von Hilfsmitteln ist ein bereits etablierter Indikationsbereich. Zu den Hilfsmitteln zählen beispielsweise Modelle, individuelle Abformlöffel, Bohrschablonen (Abb. 10), aber auch Mock-ups, die additiv gefertigt werden können. Hier steht vor allem die kostengünstige, zeitsparende und individuelle Gestaltungsmöglichkeit im Vordergrund.

Dr. Aini

Dr. AiniFazit

Warum also 3D-Druck? Die Herausforderungen, die sich mit der Zunahme der additiven Fertigung ergeben, sind vor allem die Integration des Workflows in den praktischen Alltag – auch im Verbund von Praxis und Labor. Außerdem gilt es, die materialspezifischen Eigenschaften zu kennen, um einerseits die richtigen Utensilien für die Ausarbeitung nutzen zu können und andererseits eine adäquate Befestigung/Eingliederung des jeweiligen Zahnersatzes zu ermöglichen.

Additiv hergestellter Zahnersatz ist in bestimmten Bereichen eine Alternative zu konventionell gefertigten Restaurationen. Dabei sollte stets die Frage gestellt werden, inwiefern man den 3D-Druck in den Alltag integrieren kann, welche Lücken der subtraktiven Fertigung geschlossen werden sollen und wofür man die additive Fertigung im praktischen Alltag benötigt.

Weiter ist zu erwähnen, dass das klinische Langzeitverhalten – insbesondere für permanenten Zahnersatz – derzeit noch nicht ausreichend erforscht ist, da die ersten Materialien erst seit wenigen Jahren auf dem Markt erhältlich sind. Auch wenn in diesen Bereichen noch weitere Entwicklungen erforderlich sind, ermöglicht die additive Fertigung nicht nur einen Lückenschluss, sondern auch eine Ergänzung zu etablierten subtraktiven CAD/CAM-Verfahren. Charakteristika wie Farben oder mechanische Eigenschaften sind nicht im Rohling festgelegt wie bei der subtraktiven Fertigung, sondern können noch beeinflusst werden. Ein besonders vorteilhafter Punkt ist der effiziente Einsatz von Materialien und damit eine zeitliche und kosteneffiziente Möglichkeit, Zahnersatz zu produzieren. Sind die aktuell bestehenden Herausforderungen überwunden, so ist es nur noch eine Frage der Zeit, bis die additive Fertigung fester Bestandteil in Praxis und Labor wird.

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.