|

Getting your Trinity Audio player ready...

|

Im Folgenden sollen Charakteristika und Unterschiede von traditionellen Verblendkunststoffen, modernen Verblendkompositen, den zunehmend relevanten gefrästen PMMA-Kunststoffen und den innovativen 3D-gedruckten Kunststoffen im Kontext der Zahntechnik beleuchtet werden. Beispiele aus dem Alltag zeigen zudem, wie die jeweiligen Kunststoffe korrekt abgerechnet werden.

Verblendkunststoffe (konventionelle PMMA-basierte Kunststoffe)

Traditionelle Verblendkunststoffe basieren primär auf Polymethylmethacrylat (PMMA) und kommen bereits seit Jahrzehnten in der Zahntechnik zum Einsatz. Sie werden im Labor meist manuell geschichtet und polymerisiert.

Material und Eigenschaften

PMMA ist biokompatibel und einfach zu verarbeiten, ist aber anfällig für Abrasion und Verfärbungen. Zugesetzte Füllstoffe verbessern die Eigenschaften nur geringfügig. Eine geringere Sprödigkeit dieser Werkstoffe kann jedoch in bestimmten klinischen Situationen vorteilhaft sein

Ästhetik

Die ästhetischen Möglichkeiten von Verblendkunststoffen sind begrenzt, da sie mit der Zeit an Glanz verlieren und Farbstabilität ein Problem darstellen kann.

Indikationen

Typische Anwendungen sind provisorische Versorgungen, Teil- und Vollprothesen oder einfache Verblendungen, bei denen Kosten und Reparaturfreundlichkeit im Vordergrund stehen. Im zahntechnischen Alltag werden reine PMMA-Verblendkunststoffe nur noch sehr selten eingesetzt.

Vorteile

- kostengünstig

- einfache Reparaturmöglichkeit

- gute Biokompatibilität

Nachteile

- geringe Abriebfestigkeit

- Anfälligkeit für Verfärbungen

- begrenzte Ästhetik

- eingeschränkte Langzeitstabilität

Verblendkomposite (füllstoffverstärkte Kunststoffsysteme)

Verblendkomposite stellen eine moderne Alternative zu den traditionellen Verblendkunststoffen dar und sind durch die Zugabe einer signifikanten Menge an anorganischen Füllstoffen charakterisiert. Diese Füllstoffe (z.B. Glas-, Quarz- oder Keramikpartikel) verbessern die mechanischen und ästhetischen Eigenschaften erheblich.

Materialzusammensetzung und Struktur

Verblendkomposite bestehen aus einer organischen Matrix (häufig Methacrylatmonomere, wie Bis-GMA, UDMA, TEGDMA) und anorganischen Füllstoffen, die über Silan-Kopplungsagenzien chemisch an die Matrix gebunden sind. Die Füllstoffanteile können je nach Produkt stark variieren, liegen aber typischerweise zwischen 40 und 70 Gewichtsprozent. Die Größe und Verteilung der Füllstoffe beeinflussen maßgeblich die Materialeigenschaften. Mikro- und Nanofüller ermöglichen eine hohe Polierbarkeit und Glanzstabilität.

Verarbeitung

Verblendkomposite werden in der Regel schichtweise im Dentallabor verarbeitet. Die Aushärtung erfolgt in der Regel durch Lichtpolymerisation, oft kombiniert mit Wärme-und/oder Druckanwendung in speziellen Polymerisationsöfen, um eine optimale Aushärtung und Materialdichte zu gewährleisten

Mechanische Eigenschaften

Durch den hohen Füllstoffanteil weisen Verblendkomposite eine deutlich höhere Härte, Abriebfestigkeit und Druckfestigkeit als reine PMMA-Kunststoffe auf. Sie sind widerstandsfähiger gegenüber okklusalen Kräften und zeigen eine verbesserte Langzeitstabilität.

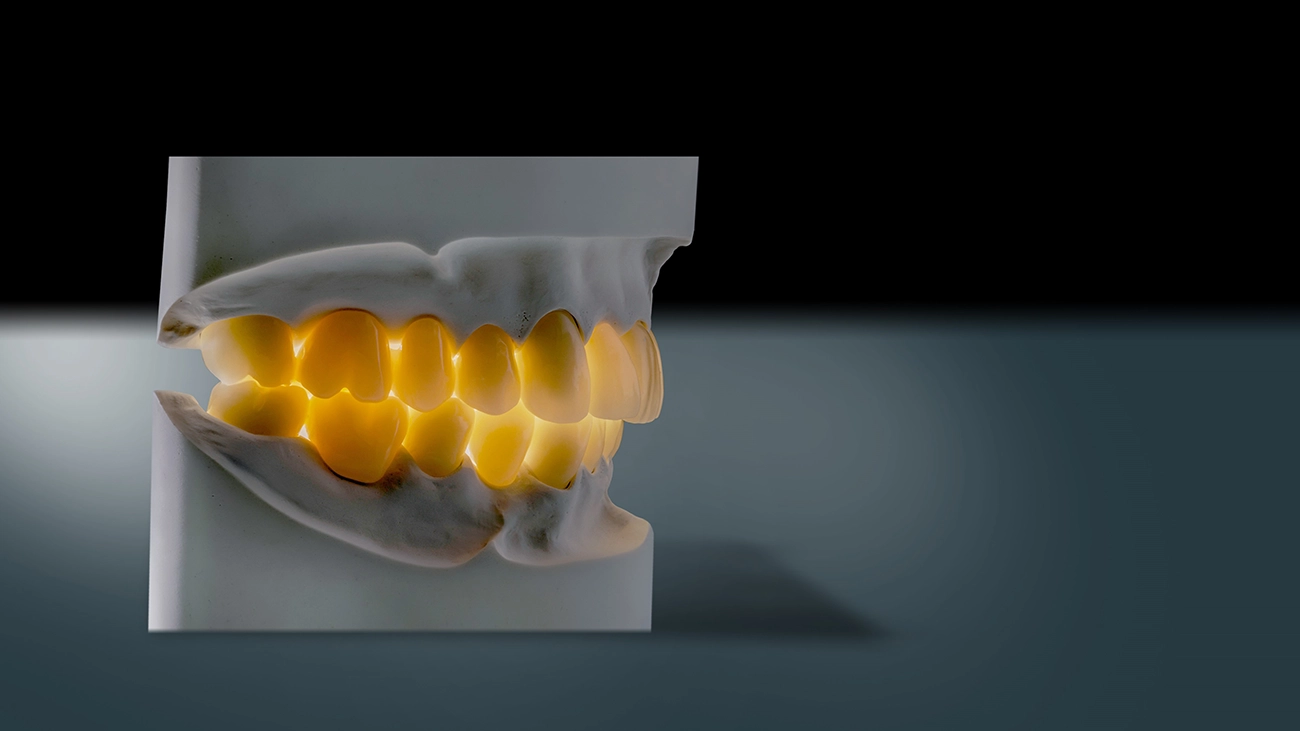

Ästhetik

Verblendkomposite bieten exzellente ästhetische Möglichkeiten. Sie sind in einer breiten Palette von Farben und Transluzenzen erhältlich, wodurch eine naturgetreue Nachahmung der Zahnsubstanz möglich ist. Die Glanzstabilität ist deutlich besser als bei PMMA-Verblendungen, wenn auch nicht immer mit der von Keramik vergleichbar.

Indikationen

Einsatzgebiete sind Verblendungen auf Metall- und Zirkonoxidgerüsten für Kronen und Brücken, Inlays, Onlays und Veneers.

Vorteile

- verbesserte mechanische Eigenschaften

- hohe Ästhetik

- gute Farbstabilität

- adhäsive Befestigung an Gerüsten möglich

Nachteile

- unter Umständen verfärbungsanfällig (allerdings weniger als PMMA)

- teils aufwendigere Verarbeitung als PMMA

- Reparaturen sind komplexer als bei PMMA

- nicht so verschleißfest wie Keramik

Gefräste PMMA-Kunststoffe (CAD/CAM-PMMA)

Gefräste PMMA-Kunststoffe repräsentieren einen Paradigmenwechsel in der Herstellung von dentalen Restaurationen durch den Einsatz von CAD/CAM-Technologien. Hierbei kommen vorgefertigte PMMA-Blöcke zum Einsatz, die dann maschinell gefräst werden.

Materialzusammensetzung und Struktur

Die verwendeten PMMA-Blöcke sind hochpolymerisiert und oft unter hohem Druck und bei hoher Temperatur hergestellt. Dies führt zu einer sehr homogenen und porenfreien Materialstruktur, die deutlich stabiler ist als laborpolymerisierte PMMA-Kunststoffe. Häufig werden auch hier Füllstoffe oder Vernetzer zugesetzt, um die Eigenschaften weiter zu optimieren, obwohl der Füllstoffanteil im Vergleich zu Verblendkompositen insgesamt geringer ist. Es gibt auch spezialisierte PMMA-Kunststoffe, die für Langzeitprovisorien entwickelt wurden und verbesserte mechanische Eigenschaften aufweisen.

Verarbeitung

Die Verarbeitung erfolgt vollständig digital. Nach dem Scannen des Modells oder der intraoralen Situation wird die Restauration mittels CAD-Software konstruiert und anschließend aus einem PMMA-Block in einer Fräsmaschine herausgefräst. Dieser Prozess eliminiert viele manuelle Arbeitsschritte und potenzielle Fehlerquellen.

Mechanische Eigenschaften

Aufgrund der homogenen Materialstruktur und des kontrollierten Herstellungsprozesses weisen gefräste PMMA-Kunststoffe eine deutlich höhere Bruchfestigkeit, Härte und Abriebbeständigkeit auf als herkömmlich polymerisierte PMMA-Kunststoffe. Sie sind weniger anfällig für Poren und Materialfehler.

Ästhetik

Die Ästhetik von gefrästen PMMA-Kunststoffen ist gut. Sie sind in verschiedenen Farben erhältlich und bieten eine akzeptable Transluzenz. Die Oberfläche ist sehr gut polierbar, was das Risiko von Plaqueanlagerungen reduziert und die Hygienefähigkeit verbessert. Für definitive hochästhetische Restaurationen werden sie oft als Gerüstmaterial verwendet und anschließend mit Verblendkompositen verblendet. Reine PMMA-Fräsblöcke werden auch für Langzeitprovisorien oder definitive Vollkonturkronen in ästhetisch unkritischen Bereichen eingesetzt.

Indikationen

Sie kommen primär für die Herstellung von Langzeitprovisorien (Kronen, Brücken), diagnostische Mockups, Bohrschablonen für die Implantologie sowie Prothesenbasen zur Anwendung. Sie dienen auch als Fräsgerüste für Verblendungen mit Kompositen.

Vorteile

- hohe Präzision durch CAD/CAM-Fertigung

- homogene und porenfreie Materialstruktur

- verbesserte mechanische Eigenschaften gegenüber konventionellem PMMA

- schnelle und reproduzierbare Herstellung

- gute Biokompatibilität

Nachteile

- Bei hochästhetischen definitiven Verblendungen ist oft noch eine manuelle Schichtung mit Komposit erforderlich.

- im Vergleich zu Keramik geringere Härte und Abriebfestigkeit

3D-gedruckte Kunststoffe (additive Fertigung)

Der 3D-Druck, auch additive Fertigung genannt, hat in den vergangenen Jahren in der Zahntechnik erheblich an Bedeutung gewonnen. Dabei werden Schicht für Schicht dreidimensionale Objekte aus flüssigen Harzen oder Pulvern aufgebaut

Materialzusammensetzung und Struktur

Für den 3D-Druck in der Zahntechnik werden spezielle lichthärtende Harze (Resine) verwendet, die auf Acrylatoder Methacrylatbasis aufgebaut sind. Diese Harze enthalten oft Füllstoffe, um die mechanischen Eigenschaften zu verbessern. Die Materialstruktur ist im Vergleich zu gefrästen Blöcken weniger homogen, da die Schichten und die Ausrichtung der Polymerketten die Eigenschaften des gedruckten Produkts beeinflussen können. Die Nachpolymerisation (Aushärtung nach dem Druck) ist entscheidend für die endgültigen Materialeigenschaften.

Verarbeitung

Der Prozess beginnt mit einem digitalen Modell (CAD-Design). Dieses Modell wird in einzelne Schichten (Slices) zerlegt. Ein 3D-Drucker baut das Objekt dann schichtweise auf, indem er das flüssige Harz selektiv belichtet und aushärtet (z.B. Stereolithographie [SLA] oder Digital Light Processing [DLP]). Nach dem Druck sind in der Regel Reinigungs- und Nachpolymerisationsschritte erforderlich, um die volle mechanische Stabilität und Biokompatibilität zu erreichen.

Mechanische Eigenschaften

Die mechanischen Eigenschaften von 3D-gedruckten Kunststoffen haben sich in den vergangenen Jahren stark verbessert. Sie sind für viele temporäre und einige definitive Anwendungen ausreichend. Im Vergleich zu gefrästen Materialien können sie jedoch – abhängig vom Harztyp und den Druckparametern – eine geringere Bruchfestigkeit und Abriebbeständigkeit aufweisen. Die Anisotropie (richtungsabhängige Eigenschaften) kann hierbei ein Faktor sein.

Ästhetik

Die Ästhetik ist gut, da eine hohe Detailgenauigkeit und Oberflächengüte erreicht werden können. Die Materialien sind in verschiedenen Zahnfarben und Transluzenzen verfügbar. Die Glätte der Oberfläche ist entscheidend für Ästhetik und Plaqueanlagerungen.

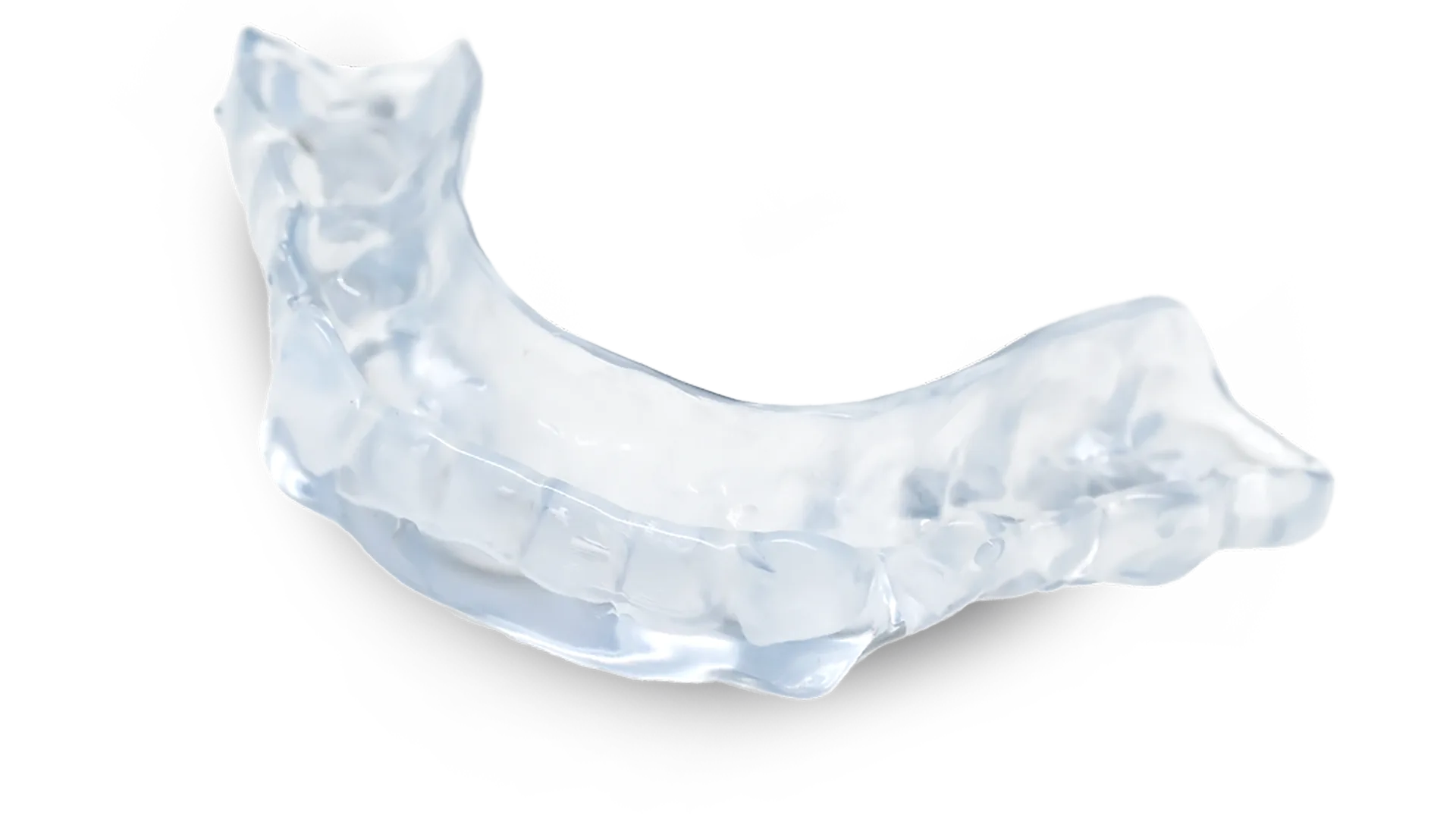

Indikationen

Der 3D-Druck wird zunehmend für die Herstellung von Bohrschablonen, Modellen, Schienen (z.B. Knirscherschienen, Alignern), Prothesenbasen, Langzeitprovisorien und in einigen Fällen auch für definitive Kronen und Brücken (insbesondere im Bereich von Kunststoff- oder Komposit-Restaurationen) eingesetzt.

Vorteile

- hohe Designfreiheit und Komplexität der Geometrien möglich

- effiziente Materialnutzung (weniger Abfall)

- schnelle und kostengünstige Herstellung großer Stückzahlen (z.B. Schienen)

- geringere Investitionskosten für die Ausrüstung im Vergleich zu Fräsmaschinen für kleinere Labore

- Möglichkeit zur Personalisierung

Nachteile

- Materialeigenschaften können je nach Harz und Druckverfahren variieren

- Notwendigkeit der Nachbearbeitung (Reinigung, Nachpolymerisation)

- Oberflächengüte und mechanische Eigenschaften können noch immer nicht mit gefrästen oder geschichteten Materialien mithalten.

- begrenzte Auswahl an Materialien für definitive Restaurationen im Vergleich zu Fräsblöcken oder Kompositen

Vergleichende Zusammenfassung

| Material | Verblendkunststoffe (konventionelles PMMA) | Verblendkomposite | gefräste PMMA-Kunststoffe (CAD/CAM) | 3D-gedruckte Kunststoffe (additive Fertigung) |

| Herstellung | manuelle Schichtung, Polymerisation im Labor | manuelle Schichtung, Licht-/ Wärmepolymerisation | CAD/CAM-Fräsen aus vorgefertigten Blöcken | additive Fertigung (Schicht für Schicht) |

| Füllstoffanteil | keiner oder nur gering | hoch (40–70 Gewichtsprozent | gering bis mittel, hochhomogen | variabel, oft mit Füllstoffen |

| Homogenität | Poren möglich | moderat | porenfrei | abhängig vom Verfahren, Schichteffekte möglich |

| Härte/ Abriebfestigkeit | gering | hoch | mittel bis hoch (deutlich besser als konventionelles PMMA) | mittel (verbesserungsbedürftig bei einigen Harzen) |

| Bruchfestigkeit | gering | mittel bis hoch | hoch | mittel (abhängig von Harz und Nachbearbeitung) |

| Ästhetik | begrenzt, Farbstabilität mäßig | exzellent, gute Farbstabilität | gut, sehr gute Oberflächengüte | gut, hohe Detailgenauigkeit |

| Reparatur | relativ einfach | komplexer | komplexer (oft Neuanfertigung bei Fraktur) | komplexer (oft Neuanfertigung) |

| Kosten | gering | mittel | mittel bis hoch | mittel (abhängig von Material und Gerät |

| Indikationen | Provisorien, einfache Verblendungen | definitive Verblendungen (Kronen, Brücken) | Langzeitprovisorien, Gerüste, diagnostische Modelle | Modelle, Schienen, Provisorien, Prothesenbasen |

Alle Verblendkunststoffe sind zwar für definitive monolithische Versorgungen indiziert, werden aber eher selten für diese Versorgungsarten angewendet.

Abrechnungsbeispiele aus dem Alltag

- Auftrag: UK – 3D prächirurgische Planungsprothese für spätere All-on-4-Versorgung, digitale Zebris-Daten

- Facescan wird zusätzlich angeliefert

- Patient: PKV

- Abformung: Intraoralscan & Facescan/digitale Fotos

- Anfertigung: 3D-Druck aus PMMA

| BEB 97 | Menge | Text | Anmerkung |

| 0732 | 1 | Desinfektion | |

| 0xxx | 2 | 3D Modell – Design | neue Leistung |

| 0xxx | 1 | CAD/CAM Nutzung virtueller Artikulator | neue Leistung |

| 0xxx | 1 | CAD/CAM Werte von digitaler Kiefergelenksvermessung übernehmen | neue Leistung |

| 0xxx | 1 | CAD/CAM Anpassung individueller Artikulator | neue Leistung |

| 0xxx | 1 | Facescan/Bild einfügen | neue Leistung |

| 0xxx | 1 | Digitale Auswertung der individuellen Gesichtslinien | neue Leistung |

| 0xxx | 1 | CAD/CAM Scandaten matchen | neue Leistung |

| 0xxx | 1 | CAD/CAM Konstruktionsgrenze festlegen | neue Leistung |

| 0xxx | 1 | CAD/CAM Modell vermessen, digital | neue Leistung |

| 1xxx | 1 | CAD/CAM Modellanalyse für Prothetik UK | neue Leistung |

| 1xxx | 14 | CAD/CAM diagnostisches Aufstellen | neue Leistung |

| 6xxx | 1 | CAD/CAM Design Try-In-Prothese zur Anprobe, je Kiefer | neue Leistung |

| 6xxx | 1 | CAD/CAM Try-In-Prothese zur Anprobe, je Kiefer | neue Leistung |

| 6xxx | 1 | CAD/CAM Finish, je Kiefer | neue Leistung |

| 0xxx | 1 | Ästhetik/Phonetik-Check – chairside | neue Leistung |

| 0701 | 1 | Versand je Versandgang | |

| Mat. | je | Druckmaterial |

- Auftrag: UK – 14 implantatgetragenes Langzeitprovisorium, 4 individuelle Abutments mit Emergenzprofilausbildung, mit gedruckten Modellen, Gesichtsbogen

- Patient: PKV

- Abformung: Intraoralscan

- Anfertigung: Modelle 3D-Druck, Langzeitprovisorium gefräst aus PMMA

| BEB 97 | Menge | Text | Anmerkung |

| 0732 | 1 | Desinfektion | |

| 0xxx | 1 | CAD/CAM Auftragsanlage | neue Leistung |

| 0xxx | 1 | 3D Spezialmodell – Design | neue Leistung |

| 0xxx | 1 | 3D Spezialmodell, gedruckt, für Implantate | neue Leistung |

| 0xxx | 1 | 3D Modell – Design | neue Leistung |

| 0xxx | 1 | 3D Modell | neue Leistung |

| 0xxx | 4 | CAD/CAM Abutment aus Bibliothek zuordnen, je Abutment | neue Leistung |

| 0xxx | 4 | CAD/CAM Zahnfleischmaske, abnehmbar, digital | neue Leistung |

| 0xxx | 4 | CAD/CAM Modellimplantat repositionieren, digital | neue Leistung |

| 0xxx | 2 | 3D-gedrucktes Modell sockeln | neue Leistung |

| 0253 | 2 | Split-Cast-Sockel an Modell | |

| 0405 | 1 | Modellmontage in individuellen Artikulator II | |

| 0408 | 1 | Montage eines Gegenkiefermodelles | |

| 0xxx | 4 | CAD/CAM Zahn vermessen, digital | neue Leistung |

| 0xxx | 4 | CAD/CAM Konstruktionsgrenze festlegen | neue Leistung |

| 2xxx | 4 | CAD/CAM Abutment konstruieren | neue Leistung |

| 2xxx | 4 | CAD/CAM Abutment | neue Leistung |

| 1xxx | 14 | CAD/CAM Konstruktion Krone/Brückenglied für Formteil/LZPV, digital | neue Leistung |

| BEB 97 | Menge | Text | Anmerkung |

| 1xxx | 14 | CAD/CAM provisorische Krone, Brückenglied, gedruckt oder gefräst, aus PMMA | neue Leistung |

| 1xxx | 14 | Farbgebung provisorische Krone | neue Leistung |

| 1xxx | 4 | CAD/CAM Emergenzprofil Design, LZPV | neue Leistung |

| 1xxx | je | Emergenzprofilnachtrag, je Sitzung | neue Leistung |

| 0701 | 1 | Versand je Versandgang | |

| Mat. | je | Druckmaterial | |

| Mat. | 4 | Implantatmaterial |

- Auftrag: OK – Snap-on-Schiene mit einem fehlenden Zahn auf gedruckten Modellen

- Patient: PKV

- Abformung: Intraoralscan

- Anfertigung: Modelle 3D-Druck, Snap-on-Schiene gefräst aus PMMA

| BEB Zahntechnik | Menge | Text | Anmerkung |

| 1.10.15.0 | 1 | Eingangsdisposition 1 | |

| 5.30.02.0 | 1 | Erhaltenen CAD Auftragsdatensatz erstellen, je Auftrag | |

| 5.31.01.0 | 1 | Scandaten laden | |

| 5.50.01.0 | 2 | Modell konstruieren aus Oralscan | |

| 5.33.01.0 | 1 | Auftrag an CAD/CAM-Abteilung/ Betrieb erstellen und versenden | |

| 1.10.17.0 | 1 | Interne Disposition | |

| 5.34.01.0 | 1 | Konstruktionsdaten laden für CAM Verarbeitung | |

| 5.35.03.0 | 1 | CAM Modelldaten für 3D-Drucker anlegen | |

| 5.80.03.0 | 2 | Objekt nesten, je Objekt | |

| 5.81.04.0 | 2 | Druckobjekt lösen, je Objekt | |

| 5.82.01.0 | 2 | Handling Druckobjekt lichthärten | |

| 5.83.17.0 | 2 | Druckobjekt Kunststoff ausarbeiten, je Modell, je Teilmodellpaar | |

| 1.10.17.0 | 1 | Interne Disposition | |

| Mat. | 1– | Druckmaterial | |

| 1.05.01.0 | 2 | Präzisionskontrollsockel | |

| 1.09.02.0 | 2 | Modellpaar in Kausimulator montieren | |

| 5.54.01.1 | 1 | Vollanatomische Krone für Schiene konstruieren | neue Leistung |

| 5.90.01.1 | 1 | Snap-on-Schiene konstruieren | neue Leistung |

| 5.33.01.0 | 1 | Auftrag an CAD/CAM-Abteilung/Betrieb erstellen und versenden | |

| 5.35.01.0 | 1 | CAM-Daten für Fräsmaschine anlegen | |

| 5.81.02.0 | 1 | Fräsobjekt lösen, je Objekt | |

| 5.83.10.0 | 1 | Fräsobjekt Kunststoff ausarbeiten, am Objekt, Zahn getragen, je Zahneinheit | |

| 1.14.01.0 | 1 | Versand durch Laborboten | |

| Mat. | 1– | Fräsmaterial |

Fazit

Die Wahl des geeigneten Verblendwerkstoffs hängt in der Zahntechnik von einer Vielzahl von Faktoren ab, darunter die klinische Indikation, die ästhetischen Anforderungen, die okklusale Belastung, die Kosten und die Präferenz des Zahnarztes oder der Zahnärztin sowie der Patienten/-innen. Konventionelle Verblendkunststoffe auf PMMA-Basis sind aufgrund ihrer Kosteneffizienz und einfachen Reparaturfähigkeit weiterhin für bestimmte Anwendungen relevant, insbesondere im Bereich der Provisorien und Prothesen. Ihre eingeschränkten mechanischen und ästhetischen Eigenschaften limitieren jedoch ihren Einsatz bei definitiven hochästhetischen Restaurationen und sie werden nur noch selten verwendet.

Verblendkomposite haben sich als vielseitige Werkstoffe etabliert, die eine hervorragende Balance zwischen Ästhetik und mechanischer Beständigkeit bieten. Durch ihren hohen Füllstoffanteil sind sie deutlich robuster und farbstabiler als reine PMMA-Kunststoffe und ermöglichen ästhetisch anspruchsvolle Versorgungen.

Gefräste PMMA-Kunststoffe, die mittels CAD/CAM-Technologie hergestellt werden, stellen einen bedeutenden Fortschritt dar. Sie zeichnen sich durch eine außergewöhnliche Passgenauigkeit, Homogenität und verbesserte mechanische Eigenschaften aus, was sie ideal für Langzeitprovisorien, Gerüststrukturen und präzise diagnostische Modelle macht. Auch wenn sie in Bezug auf die finale Ästhetik für definitive hochästhetische Verblendungen oft noch eine Schichtung mit Komposit oder Keramik erfordern, bieten sie eine effiziente und zuverlässige digitale Fertigungslösung.

Der 3D-Druck erweitert das Spektrum der digitalen Fertigung in der Zahntechnik erheblich. Er bietet eine hohe Designfreiheit und ist besonders effizient bei der Herstellung komplexer Geometrien und großer Stückzahlen von standardisierten Produkten, wie Schienen oder Modellen. Obwohl die mechanischen Eigenschaften noch immer nicht die der gefrästen Materialien erreichen, entwickeln sich die Harze und Drucktechnologien rasant weiter und werden zukünftig noch breitere Anwendungsfelder erschließen.

Der Trend in der Zahntechnik geht weiterhin in Richtung hochpräziser digital gefertigter Restaurationen und Materialien mit optimierten Eigenschaften, die sowohl funktionellen als auch ästhetischen Anforderungen gerecht werden. Die ständige Weiterentwicklung dieser Werkstoffe wird die Möglichkeiten der restaurativen Zahnmedizin in Zukunft noch erweitern.

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.