|

Getting your Trinity Audio player ready...

|

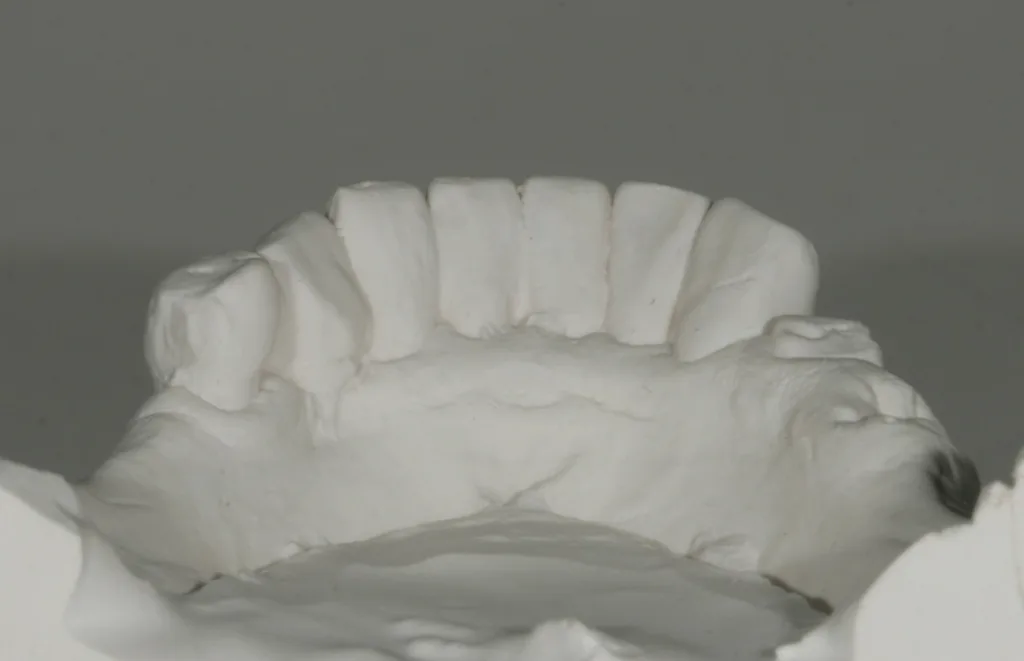

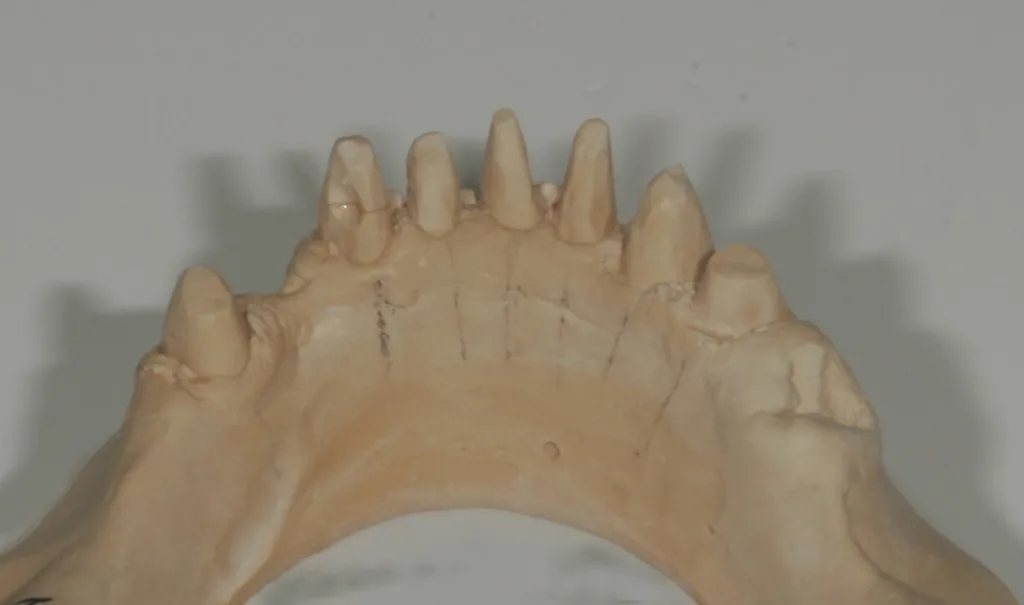

Eine noch verhältnismäßig jung wirkende 76-jährige Patientin musste im Unterkiefer neu versorgt werden, da die alte VMK-Brückenkonstruktion wegen Pfeilerverlusts komplett entfernt werden sollte. Seit mehr als 10 Jahren bestand bereits eine Teleskopversorgung im Oberkiefer – nunmehr war auch für den Unterkiefer eine solche vorgesehen. Ein besonderes Anliegen war der Patientin eine brückenartige Konstruktion, d.h. ohne Sublingualbügel. Bei der Farbgestaltung war der Wunsch, dass sie eine Nuance heller sein sollte als die Zähne im Oberkiefer, und keinesfalls sollten die Zähne einen gelblichen Stich bekommen. Beim Situationsmodell von bukkal zeigte sich, dass schon früher der Zahn 33 unter der Brücke entfernt worden war (Abb. 1) und der Knochen in diesem Bereich stark atrophiert war. In der Ansicht von lingual (Abb. 2) sind der „Zahnstummel“ 44 und die Extraktionswunde 45 gut ersichtlich.

Beim ersten Patientenkontakt zeigte sich eine aufgrund der Situation sehr angespannte, unzufriedene Patientin; ein Lächeln war praktisch nicht möglich (Abb. 3). Obgleich die Oberkiefer-Teleskopversorgung (Abb. 4) im Zahnhalsbereich kosmetisch nicht mehr sehr schön war, fiel dies aufgrund der stark deckenden Oberlippe in situ nicht auf. Funktionell war die Versorgung nach wie vor ohne jegliche Beanstandung, was sehr für den damaligen Techniker ebenso wie auch für die Teleskoptechnik selbst spricht. Die alte VMK-Brücke im Unterkiefer (Abb. 5) war ästhetisch noch immer in einem guten Zustand. Bei genauerer Betrachtung wurde die grazile Ausführung ersichtlich; bei 31 und 32 mesial schimmerte der Opaker im Halsbereich leicht durch, was darauf schließen ließ, dass das Platzangebot hier nicht übermäßig groß war. Aufgrund der Grazilität der Zähne kann in diesem Bereich oft nicht viel nachpräpariert werden; entsprechend schwierig ist es, in solchen Fällen mit Doppelkronen ein ästhetisch befriedigendes Ergebnis zu realisieren.

Primärkronen und Abformlöffel

Nachdem die Abformungen desinfiziert und auf Fehlstellen hin untersucht worden waren, erfolgte das Ausgießen und nach dem Aushärten das Entformen (Abb. 6). Der „Zahnstummel“ 44 war zwischenzeitlich aufgebaut worden und hatte nun eine ideale Präparationsform. Um die filigranen Stümpfe im Frontbereich nicht noch mehr zu schwächen – später werden diese beim Kauen durch die Hebelbelastung der Freiendsättel deutlich belastet –wurde nur so weit nachpräpariert, wie es unbedingt notwendig war. Anschließend war das Modell von basal und vestibulär zu trimmen. Die Lingualfläche ließ sich sehr gut mit einem SGFA-Fräser (Komet) bearbeiten.

Mühlhäuser

MühlhäuserDurch dessen spezielle Form geht dies schnell und effizient, sogar bei noch feuchtem Gips ohne Verschmieren (Abb. 7). Aufgrund der minimalen Platzverhältnisse beim Pinsetzen müssen die Bohrungen exakt parallel zueinander radiär angeordnet sein, wobei Markierungslinien hilfreich sind (Abb. 8). Besonders herausfordernd war der Abstand zwischen 42 und 41. Nach dem Bohren müssen die Stufenpins mit einer kleinen Menge Sekundenkleber eingeklebt werden, überschüssiger Kleber wird sofort mit Druckluft entfernt. Es darf kein Sekundenkleber auf dem Stufenpinsitz vorhanden sein, um einen spaltfreien Endsitz der Hülsen sicherzustellen.

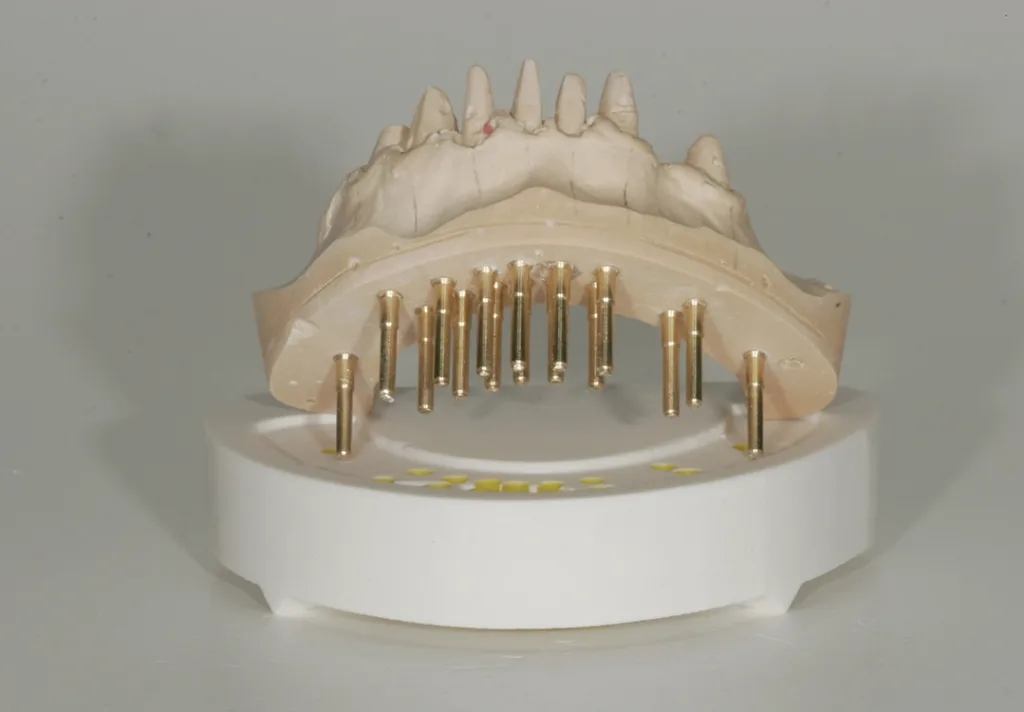

Sobald die Gipsfläche isoliert wurde, konnten die gelben Pinhülsen aufgeschoben werden. Sollten hierbei einmal die Pins zu dicht beieinanderstehen, kann problemlos die Retentionsverstärkung der Kunststoffhülse partiell reduziert werden. Sobald die Retentionsscheibe zentral eingebracht ist, wird mit Sockelgips ohne Rüttler bis zum Zahnkranz aufgefüllt. Nach der Aushärtung erfolgt die Entfernung der Basisplatte, das Isolieren gegen Gips und das zentrale Aufsetzen des Magnettopfes. Abschließend wird der Sekundärsockel ausgegossen. Hierbei müssen an der Oberfläche Retentionen zur späteren Artikulation angebracht werden. Nach dem Aushärten muss man beim Abheben (Abb. 9) darauf achten, dass es langsam, gleichmäßig und ohne Verkanten erfolgt, um einen Bruch des Zahnkranzes zu verhindern. Abgehoben zeigte sich die schöne radiäre und gleichmäßige Anordnung der SAM-Stufenpins (Abb. 10). Die Stufenform sorgt später für ein leichtes Ein- und Ausgliedern mit gleichzeitig sicherer, exakter Endposition.

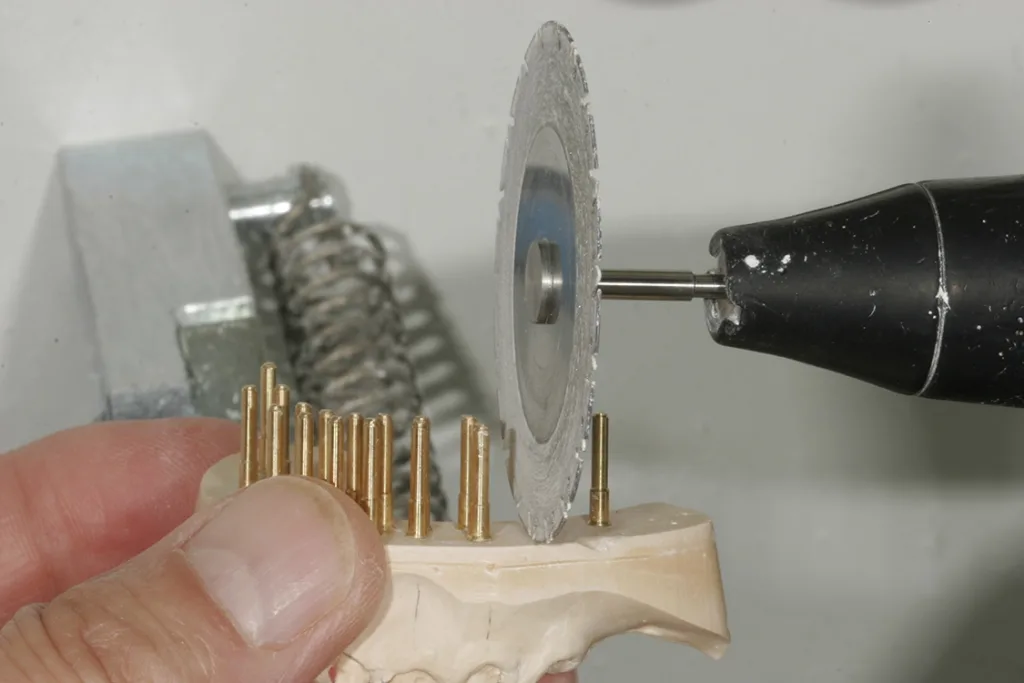

Beim Trennen in die Einzelsegmente ist eine Diamanttrennscheibe mit großem Durchmesser besonders sicher und hilft, ein Verkanten oder mehrmaliges Ansetzen zu verhindern (Abb. 11). In gewohnter Weise erfolgte nun das Vorschleifen und Freilegen der Präparationsgrenze (Abb. 12); hierbei empfiehlt es sich immer, die Stümpfe zu beschriften, um ein Verwechseln sicher auszuschließen. Die endgültige vestibuläre Kennzeichnung mittels Rillen oder Punkten an Stumpf und Sockel wird nach dem Anzeichnen der Präparationsgrenze, dem Ausblocken und dem Aufbringen des Stumpflackes vorgenommen (Abb. 13). Bei derart grazilen Stümpfen ist zum leichteren und sicheren Abheben eine kreisrunde Vertiefung vestibulär hilfreich und vermindert die Gefahr von Brüchen oder Abplatzungen.

Im weiteren Ablauf ist die gemeinsame Einschubrichtung mit dem Parallelometer festzulegen (Abb. 14). Hierbei muss man vor allem im mesialen/vestibulären Bereich auf dünne Kronenränder achten. Sobald die Stümpfe gegen Wachs isoliert sind, wird mittels Tauchtechnik ein Wachskäppchen hergestellt und hierauf eine grobe Teleskopform modelliert (Abb. 15). Im Rand- und Okklusalbereich verwenden wir ein weicheres, transparenteres Wachs, für die Fräsflächen ein spezielles Fräswachs. Nun erfolgt das Vorfräsen in Wachs (Abb. 16). Die Wachsspäne lassen sich leicht mit einem Pinsel und Wachsbenetzungsmittel entfernen.

Anschließend werden die okklusalen Bereiche reduziert: Zum einen wird vestibulär Platz für die Verblendung geschaffen, zum anderen wird durch das Anfasen der Patientin das Ein- und Ausgliedern erleichtert. Abschließend werden noch die Ränder entsprechend der Anzeichnung freigelegt (Abb. 17) und der Sitz durch ein Probeabheben kontrolliert. Aufgebrachte Retentionsperlen sichern den Halt im Abdruck, angestiftet wird im 45-Grad-Winkel; in diesem speziellen Fall lediglich mit 2-mm-Wachsdraht (Abb. 18). Die Erklärung, warum ein so dünner Wachsdraht verwendet wurde, ist sehr einfach: Die Stümpfe bzw. Käppchen sind sehr klein und zierlich, was bisher durch fehlende Referenzgrößen nicht erkannt werden konnte, später jedoch noch eindrucksvoll dargestellt wird. Angestiftet wurde im offenen Ring (Abb. 19), eingebettet im Speedverfahren, gegossen nach wie vor im Schleuderguss. Nach dem Abkühlen der Muffel erfolgte das materialschonende Ausbetten mittels Glanzstrahlperlen, Ultraschall und Dampfstrahler. Nach dem Absäuern zeigt sich ein perfekter, homogener Guss ohne Makel und Fehlstellen (Abb. 20). Neben dem warmen, satten Farbton spricht die Oberflächengüte von Biolight (Argen) für sich. Beim Ausarbeiten waren nach dem Abtrennen lediglich kleinste Aufpassarbeiten und das Ausarbeiten der Randbereiche mittels eines Silikonpolierers notwendig (Abb. 21). Die übrigen Gusskanalstummel verbleiben zur besseren Retention bei der Abformung, lediglich die Kanten wurden leicht gebrochen.

Nachdem der Sitz auf dem ungesägten Zweitmodell überprüft worden war, konnte hierauf nach dem entsprechenden Ausblocken der individuelle Löffel angefertigt werden. Hierzu verwenden wir nach wie vor einen kaltpolymerisierenden Präzisionskunststoff (C-Plast, Candulor). Besonderen Wert legen wir auf eine funktionelle Randgestaltung und einen stabilen Löffelgriff.

Meistermodell und Bissnahme

Nach der erfolgten Sammelabformung und Desinfektion wird die Abformung auf eventuelle Fehlstellen untersucht, hierbei ist besonderes Augenmerk auf die Primärteile zu legen. Diese müssen absolut fest und sicher im Abdruck fixiert sein; es darf sich kein Abformmaterial im Innenbereich befinden. Nun können die Präzisionskunststoffstümpfe in die Abformung reponiert werden. Fixiert werden diese zusätzlich zur Eigenfriktion durch eine dünne Wachsschicht. Hierbei darf nur sehr wenig Wachs verwendet werden, um die Gingivateile nicht zu sehr zu verfälschen. Ein zusätzliches Verblocken der Schraubenköpfe mittels Pattern Resin bringt weitere Sicherheit bei der Modellherstellung. Nach dem Isolieren wird nun das Zahnfleischmaterial eingebracht (Abb. 22). Zur sicheren Verankerung der Kunststoffstümpfe im Modell müssen sich rund zwei Drittel der Kunststoffstümpfe inkl. des Schraubenkopfs später im Gips befinden. Nach dem Aushärten sind die Enden mit einem Skalpell rechtwinklig abzuschneiden, dies gewährleistet später einen sicheren und guten Halt im Modell (Abb. 23). Vor dem Ausgießen müssen alle Bereiche entfettet bzw. gereinigt werden.

Das Ausgießen und die Herstellung des Splitsockels (Abb. 24) erfolgte nach bekannter Art und Weise. Sobald der Gips ausgehärtet ist, kann der Löffel abgehoben und das Meistermodell in Form getrimmt werden (Abb. 25). Verbliebene Teleskope lassen sich am besten mit einer Teleskopzange aus dem Modell entfernen. Wenn sämtliche Wachsrückstände abgedampft sind, kann die Gingivamaske (Coltene) abgehoben und gereinigt werden. Zum leichteren Ein- und Ausgliedern, aber auch um eine sichere Endposition zu gewährleisten, fasen wir die Innenkanten mit einem speziellen Silikonfräser an.

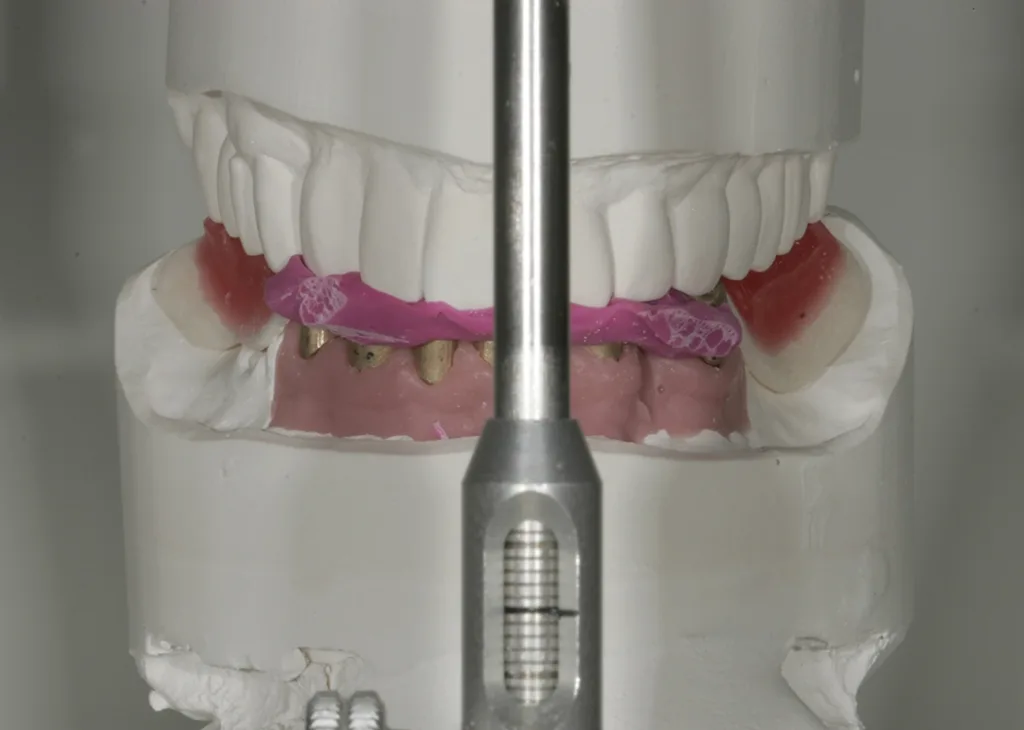

Im weiteren Ablauf wird aus C-Plast eine Bissschablone gefertigt und diese mit Wachswällen versehen (Abb. 26). Hierbei ist ein erster, provisorischer Biss hilfreich. Um dem Behandler die Anwendung des Gesichtsbogens zu vereinfachen, bestücken wir bereits vorab die Bissgabel entsprechend dem Gegenbiss mit Platinum 85 (Zhermack). Nach dem Aushärten wird allseitig mit einem Skalpell reduziert, lediglich die Bissimpressionen verbleiben. Im Labor erfolgt die schädelbezügliche Artikulation (Abb. 27) und anschließend das Einstellen des Gegenbisses (Abb. 28).

Fräsen und Patternkäppchen

Nachdem die Zahnfleischmaske abgenommen ist, wird mit dem Parallelometer die gemeinsame Einschubrichtung eingestellt. Gefräst wird direkt auf dem Modell. Dies verhindert effektiv Übertragungsfehler und spart gleichzeitig Zeit und Material. Soweit der Frästisch auch mit einem Splitsockel versehen ist, kann während des Fräsens das Modell zur Kontrolle in den Artikulator gesetzt werden (Abb. 29). Zum eigentlichen Fräsen verwenden wir ausschließlich kreuzverzahnte Fräser mit den besten Erfahrungen. Mit den Fräsern der Komet-Serie H364RXE wird grob vorgefräst (Abb. 30). Die Fräsleistung ist enorm und spart Zeit und Kraft. Verfeinert wird mit der H364RGE-Serie. Das Verfeinern erfolgt bei einer Drehzahl von 12.000 U/min und bei rund 2.000–3.000 U/min das Glätten. Eine etwas ältere Fräse und/oder die Hinzugabe von Fräsöl ermöglichen ein noch feineres Ergebnis. Abschließend sind noch die okklusalen Bereiche, z.B. mit dem H79UM, auszuarbeiten.

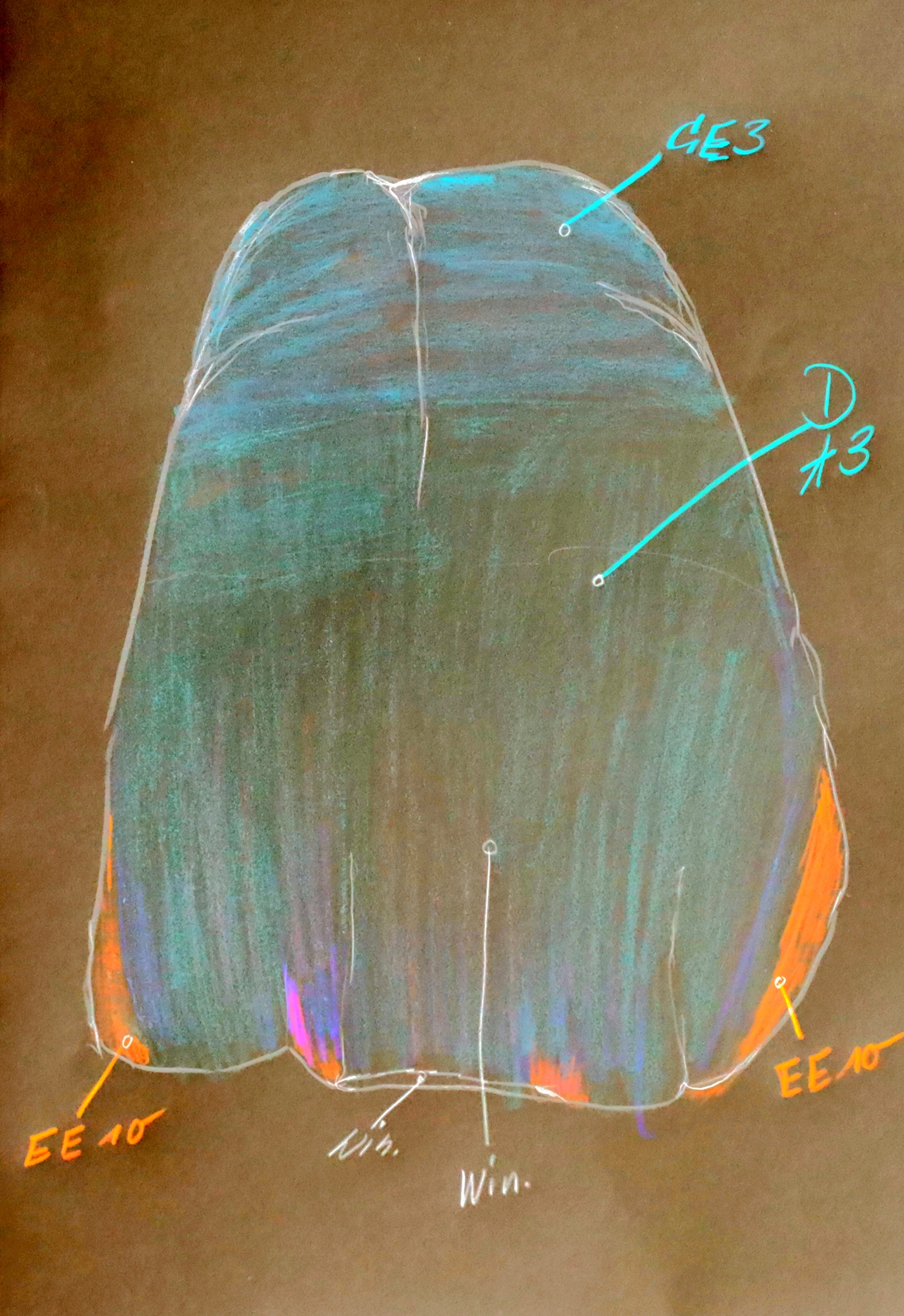

Je nach Anpressdruck kann mit diesem Fräser ein starker Abtrag oder eine feinere Oberfläche ohne Werkzeugwechsel realisiert werden. Um ausreichende Schichtstärken beim Verblenden zu ermöglichen, ist bei den Primärteleskopen von vestibulär der inzisale Bereich stark zu reduzieren (Abb. 31). Das Brechen sämtlicher Kanten erleichtert zudem der Patientin später das Eingliedern der Prothese.

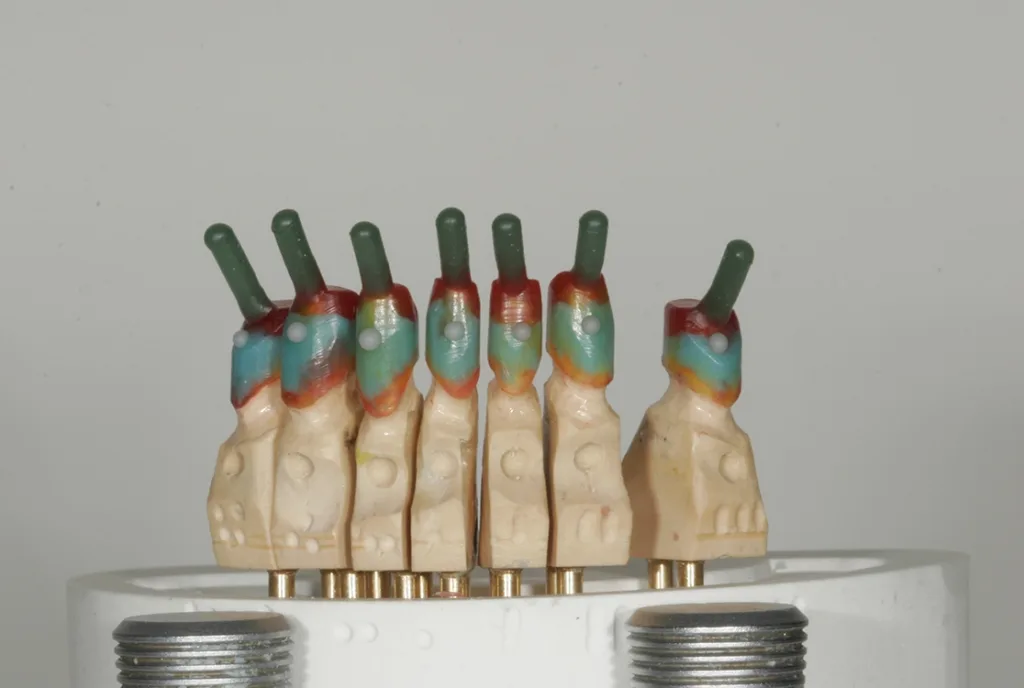

Schrittweise wird okklusal mittels Polierwalzen bis zum Hochglanz verfeinert. Die eigentlichen Fräsflächen belassen wir jedoch immer seidenmatt. Unserer Erfahrung nach verändert jegliche Politur die Flächen unkontrollierbar. Die fertigen Primärteile (Abb. 32) bestechen durch den wertigen Farbton und die perfekte Oberfläche. Nicht erkennbar sind die minimalen Stärken- und Größenverhältnisse. Erst im Vergleich mit einem handelsüblichen Standardstreichholz wird die Schwierigkeit offensichtlich (Abb. 33): Hier wurde mit Materialstärken von 0,2 mm, punktuell sogar noch weniger gearbeitet.

Vor allem im abnehmbaren Bereich ist oft langfristig der Erhalt aller Pfeilerzähne nicht 100%ig sicher. Eine anfänglich perfekte Friktion kann also zu einem späteren Zeitpunkt eine Verstärkung erfordern, wenn es einen Pfeilerausfall gibt. Vorbeugend bauen wir deshalb als sogenannte „Schläfer“ angussfähige TK-Elemente (Si-tec) ein. Somit besteht jederzeit die Option, diese durch passende TK-Elemente zu bestücken und entsprechend die Friktion zu verstärken. Wir bevorzugen hier seit Jahren die angussfähigen Elemente, sowohl in eckiger als auch runder Form (Abb. 34).

Die Auswahl und der Einbau, vornehmlich im Interdentalraum, werden detailliert im zweiten Teil des Berichtes beschrieben. Gleichsam vermittelt er detailliert die eigentliche Herstellung der Sekundärteile mit Modellgussretentionen bis zur Vorbereitung zur Einprobe.

Entdecke CME Artikel

Entdecke CME Artikel  Entdecke Artikel mit Download

Entdecke Artikel mit Download

Mit Google einloggen

Mit Google einloggen

Mit Facebook einloggen

Mit Facebook einloggen

Keine Kommentare.